目前,随着科学技术的日新月异的发展,汽轮机组也越来越向大容量、高参数方向发展,传统的汽轮机(即配置全液压式或机械液压式调节系统的汽轮机)的液压调节系统已经很难满足需要综合控制的多因素变工况控制过程。

随着计算机技术在电厂中的广泛应用,已研制、开发了300MW等级高压抗燃油纯电调型汽轮机数字电液控制系统DEH。高压全电调DEH系统一般采用一个油动机带动一个

调节阀的驱动方式.这样,对每一个调节阀均可以单独进行控制,这就为实现调节阀管理创造了必要条件。

一、DEH控制原理

300MW型汽轮机控制系统都是通过

执行机构(油动机)来控制安装在进汽口上的调节汽阀来改变MT,以调节汽轮机的转速.高压缸进汽口上配有4个调节汽阀,中压缸进汽口上配有2个调节汽阀,为保证汽机的安全运行,还配有2只高压主汽阀、2只中压主汽阀.上述的10个进汽阀均采用

液压执行机构来驱动,以满足动作时间短、定位精度高的要求。

汽轮机的工作转速为3000r/min,当电网中的负荷变动时,引起汽轮机转速随之变动,汽轮机调节系统中的测速环节测量到汽轮机的实际转速,并与额定转速3000r/min相比较后,通过频差放大、调节器伺服控制等环节来控制高、中压调节阀CV,ICV的开度,形成转速负反馈使转速变化维持在预定范围内。

汽轮机的上述10个进汽阀均采用高压抗燃油为工质的油动机驱动,除6个调节阀CV,ICV用伺服阀与DEH的微机接口实现连续控制外.其余两个中压主汽阀RSV和两个高压主汽阀MSV均采用

电磁阀与DEH接口实现两位控制。

汽轮机控制系统的主要任务就是通过改变调节阀的开度来调节汽轮机的转速.汽轮发电机组在并网运行时,其转速与电网频率相对应.电网中所有发电机输出功率的总和与所有负载消耗功率的总和平衡时,电网频率才保持稳定,即并网机组的转速要由电网中所有机组共同调节。

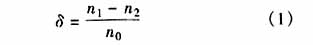

把描述汽轮发电机组在稳定工况下的功率与转速的关系,称为调节系统的静态特性.其斜率大小通常由转速不等率δ表示。

式中:n1—空负荷转速(设定点不变);

n2—满贡荷转速(设定点不变);

n0—额定转速.

一般δ在3%~6%内,出厂为4.5%.

由于调节系统中

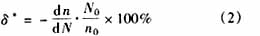

阀门存在较大的非线性,虽经修正仍可能存在非线性。因此,在工作点附近可引入局部不等率δ*的概念来表示在此工作点附近承担一次调频的大小。

式中:N—发电机功率;

n—额定转速;

d n/d N在静态曲线上,转速相对于功率的导数.

在同样的转速偏差下,δ(δ*)大的机组功率变化量小,反之亦然。

调节系统的静特性一般可通过计算的方法求得.假设蒸汽参数和其他辅助系统在额定条件下,对测速、频差放大、伺服驱动及阀门等各环节的静态特性分别进行计算,就可求出调节系统的静态特性,从而求得不等率δ,δ*。

对于电网中带基本负荷的机组,为使其能长期在经济工况点运行,在汽轮机调节系统中可人为加入一次调频死区.转速在死区以内时,此台机组不参加一次调频,即此时局部不等率δ*为无穷大.

对于电网,大的负荷变动量(通常变化的速率较慢)所引起的转速变动,可采用改变调节系统负荷设定点的方法进行.改变发电机的功率,使之适应电网负荷的随机变动,来调节汽轮机的转速,这就是二次调频.改变调节系统的设定点,可使静特性线平移,从而在同样的转速下,可对应不同的功率。

机炉协调控制方式吸取了机跟炉及炉跟机方式的优点.二次调频的功率指令直接作用于汽轮机控制系统和锅炉控制系统.其过程为:首先改变调节阀的开度,利用锅炉的蓄能,在压力允许变化范围内,提高负荷响应速度,同时改变燃料

控制阀,随着锅炉出力的改变,使主汽压力维持不变。

二、阀门管理的基本思路

汽轮机转速和功率的调节是通过改变进汽量来实现的,而进汽量的变化是通过改变调节阀的开度和开启数目—调节阀进汽面积完成的。

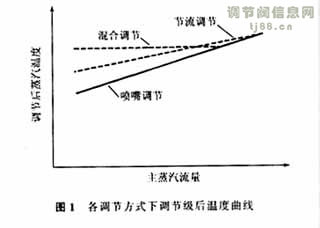

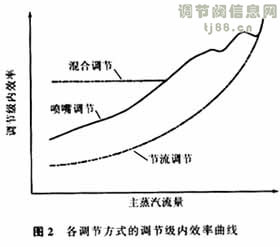

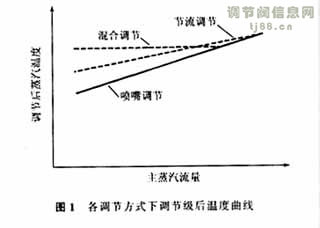

按调节阀进汽面积改变方式不同,可将调节阀的控制方式分为:节流调节(或称为单阀调节)和喷嘴调节(或称为顺序阀调节)两种,它们各有优缺点.在节流调节方式下,各调节阀通过同时开关来改变进汽面积,在任何工况下各调节阀相对开度(即调节阀升程与直径之比)均相同,就像一个阀在开关一样.此时汽轮机全周进汽,汽缸转子受热膨胀均匀,并且负荷变化时调节级后蒸汽温度变化较小,如图1所示.

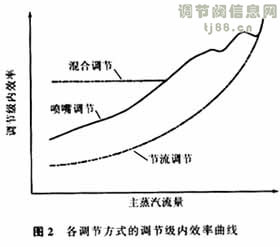

此种调节方式热应力小,机组运行较灵活,宜在启动和变负荷时采用.但该方式低负荷时各阀节流损失较大,调节级效率较低,机组经济性较差,见图2。

在喷嘴调节方式下,各调节阀通过顺序开关来改变进汽面积.低负荷时只有一个(或两个)阀门有节流损失,其余阀门全开(有些阀门全关),故调节级效率较高(见图2),机组经济性较好.但因该方式调节级为部分进汽,且变负荷时调节级后蒸汽温度变化较大(见图1),所以汽缸和转子受热不均,热应力较大,运行灵活性较差。

值得指出的是还有一种常用的所谓“混合调节”方式,其实质是喷嘴调节加变压运行,即在喷嘴调节的某一阀位点(通常是某几阀全开点)维持全开调节阀位不变,通过改变主蒸汽压力来改变汽轮机进汽量,从而达到升降负荷的目的,这种方式也称为滑压运行.混合调节方式调节级效率最高(见图2),低负荷时机组的经济性好于喷嘴调节和节流调节方式,但在滑压开始点附近较高负荷调节级效率的提高不足以弥补主蒸汽压力下降引起的循环效率降低.因此,在这些工况点,机组的经济性较喷嘴调节方式差.此外,混合调节方式调节级后蒸汽温度变化最小(见图1),故最宜在机组快速变负荷和调峰运行时采用。

阀门管理配汽技术的指导思想就是要求汽轮机在整个运行范围内能够随意选择调节方式并实现节流调节与喷嘴调节无扰转换,使机组处于最佳运行状态.换言之,就是既可采用节流调节方式使汽轮机快速启停和变负荷时不致产生过大的热应力(减少机组寿命损耗),又可在正常负荷范围内采用喷嘴调节变压运行方式使机组有最好的经济性和运行灵活性。

三、阀门管理的实现方法

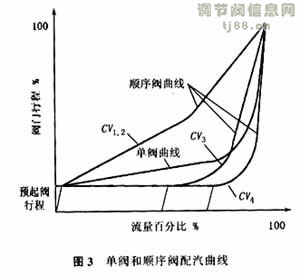

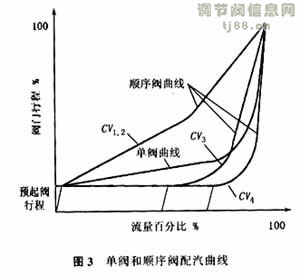

图3是某300MW机组单阀、顺序阀配汽曲线.

在运行中要实现阀门转换,须保证汽机负荷及主汽压力不发生大的变化,这就必须保证在转换过程中流量不发生大的变化,而要实现这一点,必须使DEH有一个合理的算法,并采取相应的措施.

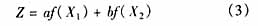

DEH的算法如下:

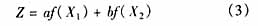

式中:Z调节阀的阀位给定,%;

a单阀系数,0~1之间的小数;

f(X1)—单阀配汽曲线,%;

b—顺序阀系数,0~1之间的小数;

f(X2)顺序阀配汽曲线,%.

a,b之间满足的关系为a+b=1,由式(3)可以看出,当a=1,b=0时,调节阀的阀位给定Z取决于f(X1),此时,汽轮机为单阀方式运行;当a=0,b=1时,调节阀的阀位给定Z取决于f(X2),此时,汽轮机为顺序阀方式运行.因此,当需要由单阀方式转换为顺序阀方式运行时,只需将单阀系数a慢慢由1变到零,由于a,b之间具有a+b=1的关系,故顺序阀系数b也以同样的速度由零变到1;同样,当需要由顺序阀方式转换为单阀方式运行时,只需将顺序阀系数b慢慢由1变到零,由于a,b之间具有a+b=1的关系,故单阀系数a也以同样的速度由零变到1.在这个转换过程中,有的阀门开大,有的阀门关小.如果开大阀门所增加的流量刚好与关小阀门所增少的流量相等时,则转换过程中流量没有变化,汽机负荷与锅炉主汽压力均不会发生扰动.

但是,由于阀门在不同段的

流量特性不同,实际上几乎不可能实现上述假设,即如果不采取其他措施的话,在转换过程中就难以保证流量不发生变化,因此,在实际应用中,还同时需要采取下述措施:

1、以较慢的过程完成转换 由上面的公式可以看出,阀门转换的快慢取决于系数a,b的变化快慢,如果系数a,b变化太快,则会造成阀门的动作太快,从而使流量发生较大变化,因此,为了保证阀门的转换过程平稳,应使系数a,b以较慢速度变化,通常这个时间取为10min.

2、投入调节级压力反馈或负荷反馈 即使以10min的较慢速度进行转换,由于阀门在各段的特性不同,也难以保证流量不发生变化,因此,在转换过程中一般应投入调节级压力反馈或负荷反馈,使DEH产生调节作用,以改变f(X1)和f(X2)的输出值,从而使汽机负荷基本维持不变.

3、波动超过预定值时暂停转换 在阀门转换过程中,若投入了调节级压力反馈或负荷反馈,则当调节级压力或汽机负荷与给定值相差超过预定值时,系统a,b暂时停止变化,即阀门转换暂 时停止,等调节作用克服这种波动后再继续进行转换.

通过上述算法及措施,可以保证在阀门转换过程中流量不发生大的变化,从而保证汽机负荷及锅炉主汽压力不发生大的扰动.

四、结论

汽轮机数字电液调节系统阀门管理是一个重要的研究课题,它直接关系到机组的整体性能和效率的提高。计算机技术在电厂中的广泛应用,使数字电液调节技术变得更为完善,从而为汽轮机阀门管理精度的提高打下了非常坚实的基础。

参考资料

[1]吴秀兰.汽轮机设备及系统[M].北京:中国电力出版社,1998.142~190。

[2]华东六省一市电机工程(电力)学编.热工自动化[M].北京:中国电力出版社,2000.83~99。