随着计算机技术的发展,计算材料科学已成为一门新兴的交叉学科,是除实验和理论外解决材料科学中实际问题的第3个重要研究方法。它可以比理论和实验做得更深刻、更全面、更细致,可以进行一些理论和实验暂时还做不到的研究。

CAD/CAE/CAM技术由于功能强大、产生效益直接,可在试生产之前反复优化铸造方案,不但可以保证铸件质量,而且会使试制生产次数减到最低限度。同时,还可有效地利用资源、减少排放、提高经济效益。因此,基于知识的材料成形工艺模拟仿真是材料科学与制造科学的前沿领域和研究热点。

一、数学模型

Magmasoft采用SOLA-VOF算法进行充型的模拟分析。充型时的金属液可以被看成不可压缩牛顿流体的非稳态流动,包含质量守恒方程、运动方程和能量方程。

(1)质量守恒方程(连续方程)

对于不可压缩流体,质量守恒方程的数学形式为

式中:div表示散度;ux,uy,uz分别为沿x,y,z方向上的速度分量。式(1)表明不可压缩流体的速度散度为零。

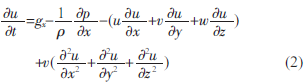

(2)运动方程(N-S方程)

对于不可压缩流体运动方程为

式中:gx为重力在x方向上的分量;p为压力;ρ为金属液密度。

(3)能量方程

能量方程的数学表达式为:

式中:cp为比热;grad为梯度;T为温度;S为内热源。

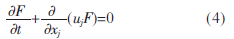

(4)自由表面跟踪

金属液的充型凝固属于带有自由表面的流动问题。采用体积函数法(VOF)来处理自由表面。自由表面控制方程

式中:F为体积函数,变化范围为[0~1]的连续函数。F(x,y,z,t)=0,表示在t时刻该单元为空,既没有被充型;0<F<1,表示正处于充型状态中;F=1,表示完成充型。

通过Navier-Stokes方程和连续方程求得流体的速度场和压力场,然后根据能量方程可求解流体的温度场。

二、铸钢阀体件原工艺方案

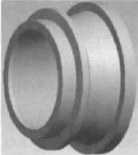

图1 阀体实体模型

阀体分为3部分:厚实的大小法兰和薄壁部分,阀体件实体模型如图1所示。阀体大法兰的外径ϕ1215mm,内径ϕ1000mm,厚100mm。小法兰的外径ϕ1130mm,内径和阀体壁融为一体,厚55mm。中间壁厚30mm。重约3.2t。考虑加工余量后,铸件的两个法兰与薄壁的交接处易形成热节,大法兰处的热节圆直径为ϕ100mm,小法兰处热节圆直径为ϕ60mm。

(1)凝固顺序的选择

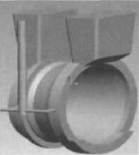

图2 铸造工艺系统简图

大小法兰与薄壁的交接处形成热节区,见图2,容易形成缩孔、缩松缺陷。采用顺序凝固原则,在大小法兰上分别安置冒口,同时在两个法兰的下部使用外冷铁。浇注后,阀体薄壁和激冷区域先凝固,其液态和凝固收缩分别由厚壁的法兰处的钢液补给,两个冒口分别用来补给两法兰处凝固时所需的钢液,消除缩孔、缩松。

(2)浇注位置和分型面的确定

采用图2浇注方案。分型面通过铸件的中间,浇注位置放在分型面上。

三、基于MAGMAsoft的原铸造工艺分析

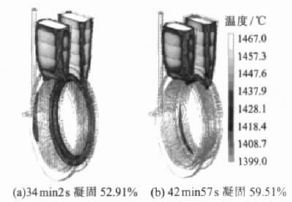

图3 充型结束后不同时间的凝固情况

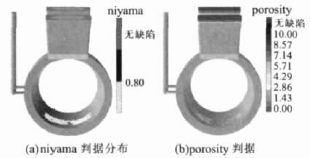

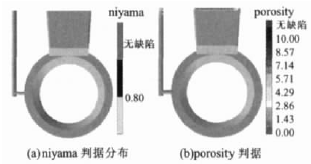

图4 缺陷判据分析

图3(a)、(b)分别为充型结束34min2s和42min57s时的凝固情况。可以看出,在固相分数增加的过程中补缩通道较早凝固,阻碍了冒口对法兰的补缩,造成了大小法兰内部部分区域最后凝固,产生了缩孔缩松。图4为阀体薄壁内表面的凝固情况。模拟显示,阀体薄壁的内表面出现了疏松现象,且主要分布在下箱,分析认为,是由于砂型散热不均造成的。根据以上结果,需要对原始工艺改进。

四、工艺改进及仿真模拟分析

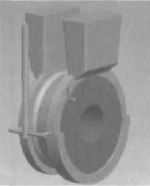

根据以上分析结果,作如下改进,改进后的工艺如图5所示。

图5 改进后工艺

(1)增大激冷区域,即加大冷铁。

(2)采用蓄热系数大、易导热的铬铁矿砂(或锆英砂)做砂芯,使薄壁部位尽可能同时凝固,消除疏松缺陷。

(3)采用补浇工艺,防止缩颈产生。

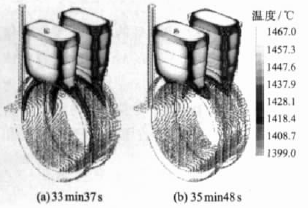

图6 工艺改进后充型结束不同时间的凝固情况

对改进后的工艺方案进行模拟分析。图6(a)、(b)分别为充型结束33min37s和35min48s时的凝固情况。可以看出,工艺改进后,随着固相百分数的增加,冒口针对法兰的补缩通道没有被堵塞,热节移到冒口中达到了冒口对法兰进行有效补缩的及铸件整体顺序凝固的目的,有效的防止了法兰内部缩孔缩松的产生。由图7(a)、(b)可知,采用蓄热系数较大、易导热的砂芯后,由于砂芯的导热快、散热均匀,阀体薄壁部分的凝固顺序基本同步,解决了阀体薄壁的疏松问题。实践证明模拟结果符合生产实际。

图7 工艺改进后判据分析

五、结论

(1)采用MAGMAsoft软件,对铸钢阀体件工艺方案进行分析,根据分析结果,进行了工艺改进,设置了砂芯,加大了冷铁,验证了改进后工艺方案的合理性。

(2)通过对阀体铸件数值模拟,直观地反映出充型凝固的温度场分布、温度梯度、金属液流动行为、补缩能力、缩松缩孔等。实践证明模拟结果符合生产实际。