企业生产需要对运行中的

控制阀良好状况进行评估。随着基于微处理器的

调节阀仪表和传感器技术的发展,在不中断过程的情况下进行数据采集变得可行。采集到的数据经软件实时分析处理可为问题的解决即时提供维修推荐意见。对工作中

阀门的诊断可检测仪表空气泄漏、阀门组件摩擦和死区、仪表空气质量、连接松动情况、气源压力限制和阀门组件校准等问题。

在市场扩大的经济动力推动下,许多过程企业将设备检修时间间隔延长为3年、4年甚至5年或更长,操作人员也提出了以更少的成本使设备运转最长时间的要求。因此,确保每个阀门均按照过程要求运行并在下次检修前保持良好的性能便成为当前主要挑战。阀门性能的劣化难以检测,而不加检测又将影响过程控制,极端情况下还将导致工厂意外停工。通常,对控制阀状况进行评估需要采用旁路或直接停止过程。然而随着检修次数减少和间隔时间的延长,开发一种在不停止过程的情况下检测控制阀性能劣化的方法变得越来越有必要。

简要概述 磨损和出现撕裂是控制阀工作期间出现的正常现象因此需要定期检修。通常,许多工厂都会每年或者两到三年停一次工。所有的控制阀都会被拆卸下来检查阀体内诸如阀芯、阀座环之类的零件是否出现损坏或异常的迹象。劣化的零件将被更换。这是一项繁杂耗时的工作,而当这项工作完成时候,许多阀门也许又根本不需要维修。因此,如果能够在早期不拆卸阀门的情况下诊断出需要维修的阀门,那么企业将获得很好的经济效益。

第一部便携式控制阀诊断系统于1990年问世。这部系统名叫FlowScanner,能对气动控制阀及其附件进行诊断。

此系统在工业中被广泛用于诊断关键阀门,然而尽管FlowScanner流动扫描器诊断功能强大,但它需要专业人员花费一定的时间来安装,运行系统并解释诊断结果,诊断也通常在过程停工的时候进行,于是1994年问世的第一台数字式阀门控制器(HART协议)给诊断工作带来了变化。数字式阀门控制器与FlowScanner不同,它直接安装在阀门上并含有行程和压力传感器。因此,利用数字式阀门控制器进行诊断工作不需要花费安装时间。对控制阀的诊断工作通常被限定在离线状态或一些带有在线报警的停工状态下进行。目前在市场需求扩大的压力推动下,许多过程企业将设备检修时间间隔延长为5年或更长。这使得开发一种在不停止生产的情况下对控制阀任何劣化迹象进行检测的技术越来越有必要。本文首先将回顾离线诊断存在的问题,然后介绍控制阀在线诊断和性能维护的新技术。文中还将讨论具体工业实例中各种诊断的运行,以及为满足特定过程的要求对控制阀性能的优化的例子。

一个好的控制阀 控制阀作为终端控制元件,其性能的好坏对过程有着直接影响,过程回路可通过采用先进的过程控制和实时优化技术加以改善。然而,所有的潜能只有在终端控制元件性能优化以后才能得以变为现实。性能差的阀门将导致差的过程回路,为保证阀门按照预定性能工作,以下几项措施应得到考虑。首先,应正确选择符合特定过程要求的尺寸合适的阀门;其次,

定位器必须控制快速,准确;最后,定位器和阀门应正确安装和校准。

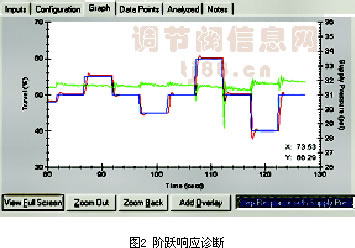

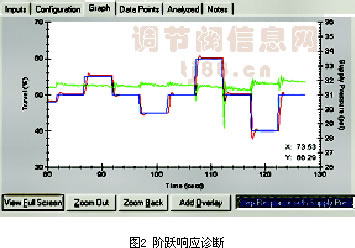

根据原由资料诊断控制阀性能:离线诊断 在试车过程中,阀门/定位器组件应适当调整保证稳定性和响应性。阶跃响应诊断常用于检测阀门组件的动态响应特性。对于要求控制阀开/关速度严格的场合,此项诊断还可以检测阀门开/关所需时间,典型阶跃响应诊断如图2所示,图中曲线分别为气源压力(绿线),设定值(蓝线)和实际阀门响应值(红线)。气源压力曲线表示阀门向靠近设定值方向动作时需要的压力,这样就可诊断出阀门可能的低气源压力的故障。

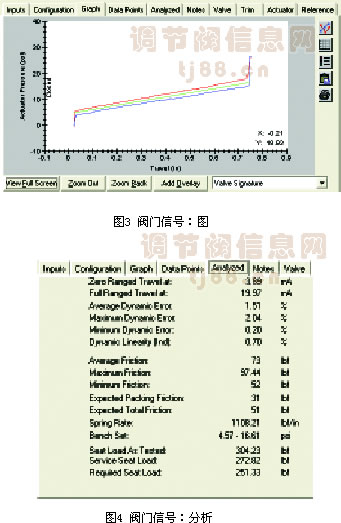

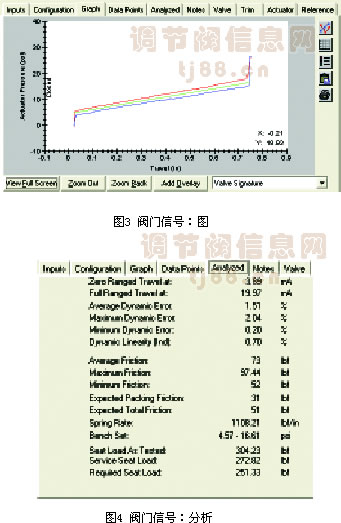

另外一个诊断是图3所示的阀门信号诊断。外侧两条曲线之间的差距表示阀门摩擦力,各曲线平滑渐变表示阀门行程平滑。除摩擦力以外,图中还包含了校准问题,阀门和

执行机构安装的不正确,控制阀尺寸不当、阀座完整性、关闭作用力、阀门粘着,气源压力问题、填料函摩擦力过大和门行程不彻底等信息。诸如阀座载荷,所需阀座载荷,平均摩擦力和动态误差区等控制特性的汇总信息列在了“Analyzed”表中。

这些诊断可以帮助诊断过程中的潜在问题,同时对控制阀的性能做出初步诊断。

维持控制阀性能:在线诊断 通常,许多工厂都会每年或者两年停一次工。然而如前所述,竞争的市场促使许多过程企业将设备检修时间间隔延长为5年或更长,因此在过程运转期间维持控制阀的性能就变得非常重要。如果没有任何装置对控制阀的性能进行监测,阀门可能会在工作期间发生劣化,从而引发过程非正常停工,导致生产的中断,并使得企业花费更多成本用于重新恢复生产(Miller,2002)。

今天,智能阀门诊断技术使得对运转中的阀门进行检测变得可行,阀门信息将在过程运转期间被动收集。收集到的数据信息经过分析处理,得出可能原因。一旦发现问题,系统就会报告问题严重程度,可能的原因和推荐解决方法。在线诊断可检测包括仪表空气泄漏、阀门摩擦力和死区、表空气质量,连接松动、源压力限定和阀门组件校准在内的诸多问题。目前在线诊断系统可诊断200种不同类型的故障(Rinehart&Ingram,2004)。

在线诊断系统采用不同的颜色代码表示问题的严重程度。故障问题按照以下策略进行分类:

绿色:检测无故障,阀门应继续工作,对代门的检测也继续进行。

黄色:发现对过程控制有潜在影响的问题的前兆,应制定维修计划准备进行维修。此警告可让企业提前做出维修准备,避免非计划停工。

红色:故障报告指出监测系统发现一个影响过程控制的故障。该故障可能正对过程产生恶化影响,需要马上引起重视。

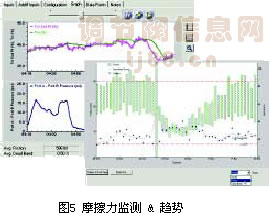

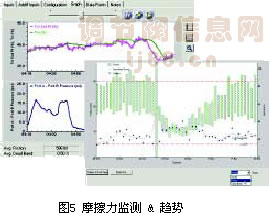

下面是一些在线诊断实例 摩擦力值&摩擦力趋势(图5):工作状态下的阀门的摩擦力&死区值可经诊断系统检测到并图形化显示出。在线摩擦力值可与图3所示离线诊断中测得的摩擦力值进行比较,摩擦力趋势可作为分析阀门填料函变化的依据。

位于泰国的一家对位二甲苯企业发现一个关键阀门在操作两年后,阀门的动作在控制信号设定值的±1%内波动。这一异常情况没有影响到生产的进行,但引起了操作人员的关注。发现该情况以后,一位维修工作师对阀门进行了在线摩擦力诊断,结果发现在两年当中由于填料函的磨损阀门摩擦力减少了30%。由此推断阀门摩擦力减小是控制阀性能发生波动的主要原因。当阀门摩擦力减小后,定位器原先设定的驱动力就显得过大。确定问题后工作人员对阀门和定位器进行了调节,用以补偿摩擦力的减小。这一工作使企业避免了一次不必要的停工。在此例中,据用户估计停工一次将损失大约200,000美元。

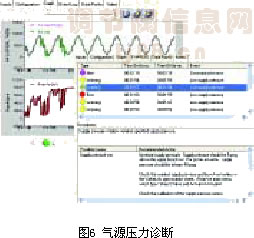

气源压力诊断(图6):如诊断名称所示,这是对气源压力的检测,特别是对低压气源。

在中东一家玉米加工企业,在线气源压力诊断发现超过10%的关键阀门气源压力不足,控制性能也发生下降,尽管最初的离线测试没有发现任何阀门问题,在线诊断测试仍诊断出了潜在的气源问题,这给整个过程的改进指明了方向(Rinehart&ingram,2004:37)。

空气流量诊断(图7):通过测量流经控制阀的气流,可检测到经执行机构薄膜、管道、连接松动处或活塞O形环各处发生的外泄漏。

在北美一家大型对酞酸精炼企业中,对配备双作用活塞执行机构的一个关键阀门的例行空气流量诊断发现执行机构中存在两股气流一股来自与DVC(数字式阀门控制器)连接的端口,另一股来自其它端口,诊断系统还发现空气流量偏高,但阀门的控制动作并没有受到影响。自动分析表明造成这一现象的可能原因是执行机构活塞密封存在泄漏,推荐对执行机构活塞密封情况进行检查。

维修人员通过肉眼检查了阀门,但无法确定是否存在泄漏,由于活塞密封泄漏是内泄漏,泄漏出的空气排入阀门仪表中,因此从外部察觉不到迹象。对此工厂采取了连续监测空气流量的措施,监测泄漏量有无变化(图3)。当监测发现泄漏量出现变化时,维修人员将执行机构拆卸下,结果发现活塞密封已经受到损坏并接近突变失效。这一问题被预见性的空气流量诊断所发现,企业也因此避免了一次耗费昂贵的非计划停工,节约了价值大约400,000美元的催化剂。(Rinehart&ingram,2004:37)。

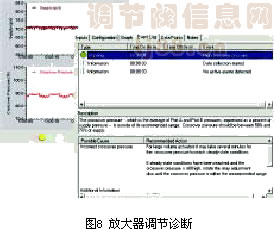

行程偏差和放大器调节诊断(图8):行程偏差诊断用于追踪阀门实际行程与设定行程值偏差的大小,放大器调节诊断仅用于双作用执行机构,用于测量交叉压力。交叉压力定义为在行程一半时的压力返回值,用气源压力的百分数表示。

在一套合成气处理装置中,一个透平机进口控制阀在信号稳定不变的情况下朝一个方向偏移。为保持阀门稳定,采取了将阀门锁紧固定在所需位置的临时方案。经在线放大器调节诊断后发现造成此异常情况的原因是执行机构空气在校准中未得到适当地平衡。因而,解决这一问题的根本方法是对阀门重新进行校准。

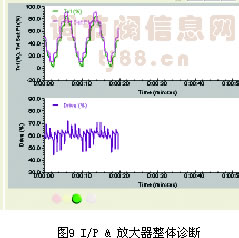

I/P&放大器一体式诊断(图9):用于诊断脏空气的影响。

在海湾沿岸的一所复合发电站,在对蒸气总管上一阀门进行例行I/P和放大器整体诊断时,发现原本良好的I/P主进气孔由于气源的污染受到部分堵塞。诊断系统监测到了这一问题,诊断出了I/P受到部分堵塞的原因并推荐将I/P拆下清扫。维修人员因此可以预先采取矫正措施,避免了一次非计划停工。(Rinehart&ingram,2004:38)

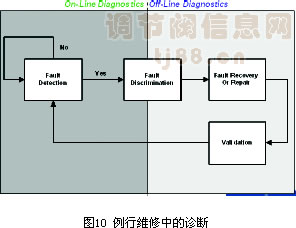

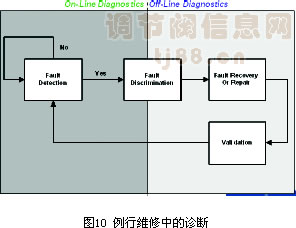

维修操作 典型的维修操作如图10所示。故障检测是一项耗时的工作,通常在阀门运转状态下进行。如果检测到一个故障,诊断系统将识别此故障,推测可能的故障原因,并建议做出相应的矫正措施。维修阶段到此转变为过程朝正常工作状态恢复的阶段。在过程确认阶段,阀门将依照基本性能受到评估,此后过程恢复致故障检测状态。

图10同时表示了诊断是如何集成到维修操作当中的。在故障检测阶段,采取在线诊断更为合适,因为它可以检测多种在线问题(如摩擦力问题、气源压力偏低、空气外泄漏等)。此外,在线诊断还可以诊断识别本文第4节所述的那些问题。不过并不是所有控制阀问题都可以通过在线诊断检测到。例如,阀座轮廓的腐蚀,阀座载荷偏小等问题只能通过离线诊断检测。通常包括对控制阀修理和测试的过程恢复和确认工作也是离线进行。

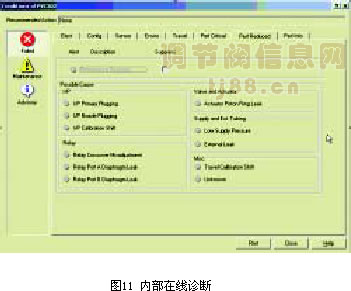

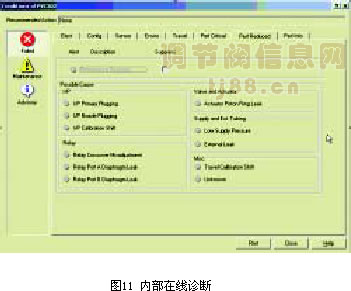

内部诊断 随着基于微处理器技术的发展,现在已经可以将全部在线诊断集成到定位器的微处理器中。这样,在线诊断就可以一周7天24小时连续进行,当出现异常状况时就发出警报。现在最新的现场总线定位器(DVC6000f)已经集成了这项技术。

图11所示为一些可以检测到的问题:

(a)脏空气引起的I/P堵塞

(b)I/P漂移校准

(c)气源压力问题

(d)外泄漏

(e)双作用执行机构放大器失调

(f)行程源移校准。

结论

结论 安装在控制阀上的数字定位器已经成为功能强大的诊断工具,定位器可以帮助维修人员监侧和诊断控制阀的状况,并在潜在问题发生之前采取有效措施加以消除。这可以帮助维持控制阀性能,延长装置停工前的运转时间,从而增加生产时间。

离线诊断是在线诊断的必要补充,因为离线诊断可以提供关于控制阀零部件(阀座轮廓和阀座载荷)状况的详细分析信息。

参考资料 RinehartN and lngram D (2004), SmatrControl Valve Diagnostics Predictive Maintenance And Beyond,ValveMagazine,Vol,16,NO,4

Miller L (2002),Valve Diagnostics Past,Present and Future,FluidHandling-System,November