汽轮机蒸汽阀壳在运行过程中容易出现裂纹,影响到了设备的使用及生产的安全运行。所以,我们有必要对裂纹产生的原因进行分析。由于阀壳实际工作环境比较恶劣,在真实的工作状况下测量其运行的实验数据非常困难,从而难以确定裂纹产生的原因。通过对阀壳温度、应力场进行数值模拟,可以在一定程度上科学估算各种运行条件对阀壳的影响,从而为诊断裂纹原因和阀壳设计提供了可供参考的依据。

本文使用大型有限元分析软件Ansys和CFD软件Fluent对阀壳在冷态启动工况下的瞬态温度场、热应力场、机械应力场,综合应力场及阀壳内流质速度场进行了分析。

一、有限元计算分析

1、阀壳有限元计算模型

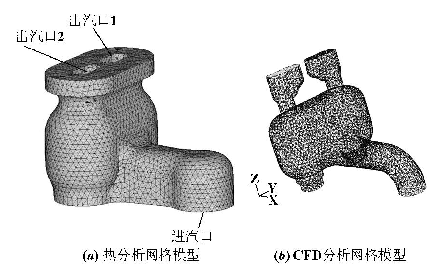

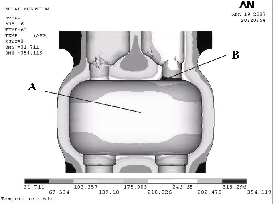

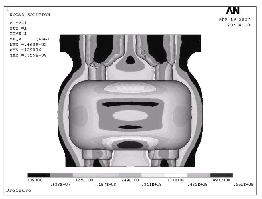

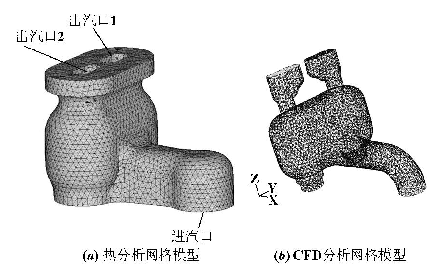

图1 阀壳模型

根据阀壳的几何形状及结构特点,本文采用了均分自由划分网格。由于载荷的不完全对称的特点,在分析计算的过程中取阀壳的整体为研究对象,有限元分析模型如图1所示。模型热分析时采用SOLID87单元,结构分析时采用SOLID92单元。模型共划分四面体十节点单元48369个,节点74965个。模型流体分析模型采用Tet/Hybrid网格单元共划分34672个单元,7717个节点。

2、阀壳瞬态温度场分析

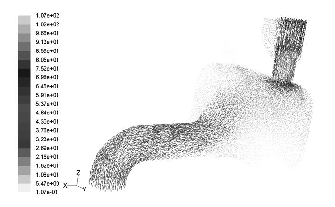

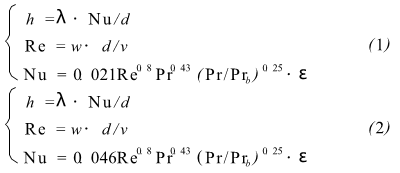

在进行温度场的计算时,首先要确定温度场的边界条件。根据阀壳内流质的特性,阀壳边界为第三类换热边界条件;阀壳外表面包有保温材料,其导热系数很小,可视为绝热边界;其次需要根据阀壳内部流质运动速度计算换热系数。在进行换热系数的计算之前需要进行阀壳内部流质速度场分析,以得到蒸汽流经阀壳内壁面各部分时的流速。CFD计算采用标准k-ε湍流模型,图2为使用Fluent软件计算得到的流质速度矢量图。

图2 流质速度矢量图

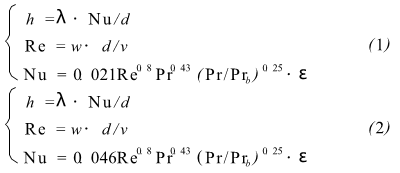

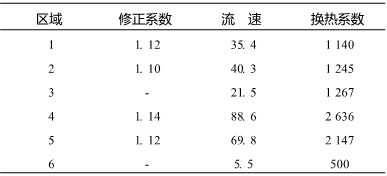

换热系数是时间和空间的函数,换热系数的计算一般都是建立在大量的试验基础上得到的经验公式,本文选用文献[1]中提供的公式,对于入口及出口的管道部分使用公式(1),对于阀壳内腔选用公式(2),公式如下:

式中,h为换热系数,W/(m

2·℃);λ为导热系数,W/(m·℃);Nu为努谢尔特数;w为蒸汽流速,m/s;d为定性尺寸,m;v为运动黏度,m

2/s;Pr、Pr为普朗特数;ε为管路修正系数;Re为雷诺数。

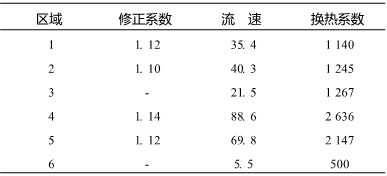

阀壳的初始温度为30℃,额定负荷时蒸汽压力为5MPa,蒸汽温度为425℃,直接由冷态启动,高温蒸汽直接进入,根据蒸汽流经内壁面的速度不同,运行过程中阀壳内表面各区域的放热系数见表1,表中区域1为进汽口内壁,区域2为进汽口纵深部分内壁,区域3为阀壳内腔壁面,区域4为出汽口的细部内壁,区域5为出汽口的粗部内壁,区域6为阀壳的其余部分内壁。

表1 阀壳内壁对流放热系数单位:W/(m

2·℃)

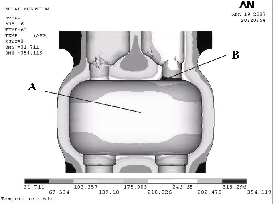

图3为启动1min后的温度场分布图,从图中可以看出:

图3 沿两出汽口中心连线剖面温度矢量图

(1)各区域等温线基本平行于壁面,这说明各区域主要存在径向温差,且内壁面温度高于外壁面温度;(2)在出汽口细部靠近下边缘部分是整个模型中温度最高的部分,同时也是温升最快的部分。这是由于此处出汽口的直径较小,蒸汽流速较快,从而换热系数较大。本文取出汽口细部下边缘靠近内侧的点B与出现裂纹处的点A进行对比分析,图4为两点的温度随时间的变化曲线。

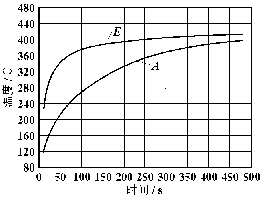

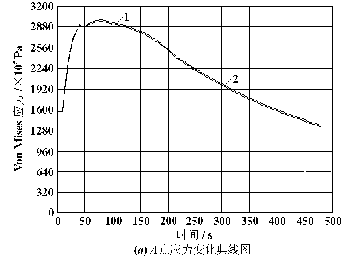

图4 关键点温度变化曲线图

由图4中曲线可知,在启动8min后A点温度达到398.5℃,B点温度达到了413.1℃;在开始启动的100s内,B点温度急剧升高,之后变得平缓;A点温度在前150s上升较后面快一些,总体比较平缓,没有B点温度上升的快。

3、阀壳应力场分析

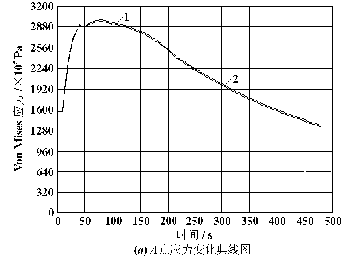

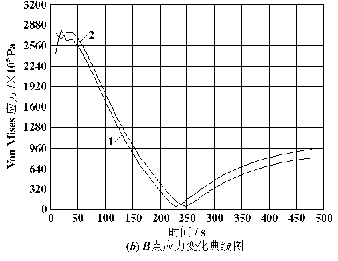

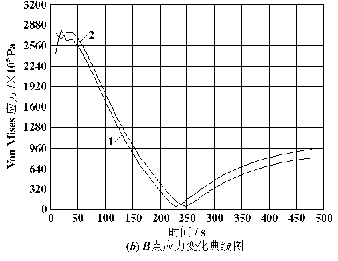

阀壳应力场分析采用间接法,即先分析温度场,再转换单元后读取温度场分析结果进行热应力场分析,阀壳初始温度为30℃,对应时刻瞬态温度场作为温度载荷。图5中(a)和(b)分别给出了A、B两点的热应力、综合应力随时间变化曲线,图中1为综合应力,2为热应力。

从图中可以看出:

图5 关键点Mises应力变化规律曲线

(1)A点热应力在70s左右时达到最大值297.05MPa,B点热应力在40s左右时达到最大值277.63MPa。虽然B点温升较快,温度较A点高,但其最大应力却比A点小;(2)在两点分别达到最大值后,热应力数值逐渐下降,说明温度分布不均的现象正慢慢得到改善;(3)两点的综合应力均比热应力略大,A点综合应力在80s左右达到最大值299.26MPa,B点综合应力在20s左右达到最大值280.16MPa,由(1)可知综合应力中热应力占较大比例。

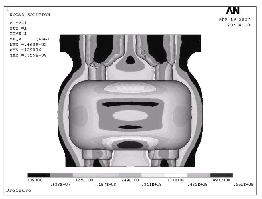

因为不存在时间累积效应,相对于热应力场的变化规律,由内压产生的机械应力场的变化规律与蒸汽压力的变化相对应,而运行过程中内压一直保持定值为5MPa,所以机械应力也为一定值,图6为机械应力等值线图。由计算结果可知:(1)相应于A点部分的机械应力为3.67MPa,B点的应力为36.09MPa。B点所在部分是出汽口的细部与内腔的相贯部分,由于结构突变而存在较大的应力集中,故B点的机械应力值比A点的机械应力值大一些;(2)由图5可知,在压力载荷与温度载荷的共同作用之下,两点的综合Mises应力峰值均表现为热应力,但不是热应力与机械应力的简单叠加关系;(3)由内压产生的机械应力对综合应力虽有一定影响,但其影响非常小,其在综合应力中只占很小的比例,阀壳的综合应力主要还是表现为热应力。

图6 阀壳机械应力等值线图

二、阀壳疲劳寿命分析

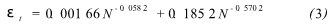

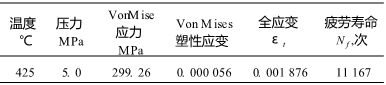

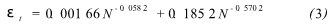

阀壳在汽轮机启动及工作过程中,承受较大的温度和内压的变化,汽机启停一次,机械应力和热应力就完成一次应力循环,因此,应对阀壳的启停过程进行疲劳寿命分析。由于目前与阀体材料ZG20CrMoV有关的实验数据有限,考虑到文献[2]中提供的材料ZG15Cr2MoV与ZG20CrMoV的性能参数相近,故以该种材料为计算依据,文献[3]提供的寿命计算公式如下:

式中,εt为全应变;N为疲劳寿命,1/N即为每次应力循环的寿命损耗。

全应变εt的计算关系式为:

式中,σ

eq为计算点的公称当量应力,MPa;E为工作温度下的弹性模量,MPa;K

ε为弹塑性应变集中系数。

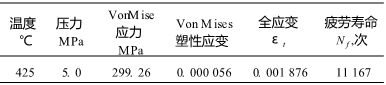

计算所得阀壳在启动工况下的疲劳寿命见表2,如能得到汽轮机具体实际启、停次数及运行参数,则可进行阀壳总体疲劳损伤和寿命预测。

表2 启动工况下裂纹产生处的疲劳寿命

三、结论

三、结论

本文分析了汽轮机中间喷嘴阀壳在冷态启动工况下的温度场及其相应的热应力场,对比分析了关键点的温度场与应力场,得知温度最高、温升最快的部分并不是应力最大的地方。同时得知在产生裂纹部位应力较大,接近屈服极限,因此每当汽轮机启动一次,将会产生较大的疲劳损伤,考虑高温蠕变以及停机等因素引起的损伤,再加上运行模式、启停频率的不同或阀壳存在材质缺陷等因素的综合影响,机组在多次启停的情况下,存在产生疲劳裂纹的可能性。