调节阀定位器是与气动执行器配套使用可组成闭环回路,利用负反馈原理来改善调节阀的定位精度和特性曲线,从而使调节阀能按控制信号实现准确定位。

国内在炼油、化工、造纸等行业广泛使用的

阀门定位器多采用机械力平衡原理,因而在使用中存在许多问题,例如:因采用机械力平衡原理工作,可移动部件多,可靠性差;受环境影响大,如外界振动传到力平衡机构,就会严重扰动定位器的正常工作,甚至导致设备无法正常运行;装配好的调节阀受尺寸大小、衬垫摩擦等多方因素影响,安装使用时,需做相应改变,调试时难以达到最佳调节配置;能耗大,压缩空气耗量较大,浪费能源;手动调节时,需中断控制回路;定位器零点满量程及行程调整需用手动反复调整,少则几小时、多则几天方可调整好,投运时间很长。智能阀门定位器[1]把电气转换与气动阀门定位器二者合一,并采用微控制器技术,使其智能化,可随意手动,从根本上消除了机械震动的影响,功耗小,调整极其方便,投运时间仅为20分钟左右,投运速度快,可节约大量资金。

一、系统组成

智能定位器以微处理器为核心,利用了霍尔磁编码器作为位置反馈和

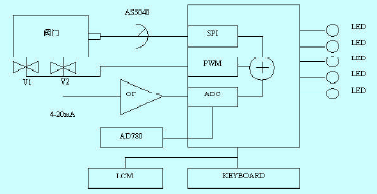

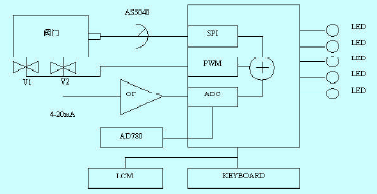

电磁阀代替传统定位器中的喷嘴,从而提高了定位精度和使用寿命,现对智能定位器的工作原理进行说明,其基本结构如图1所示,工作原理如下:由霍尔磁编码器拾取阀门的实际开度信号,与定位器的输入(设定)信号在CPU中进行对比,计算二者偏差值。CPU根据输入信号与编码器检测的阀位产生偏差的大小和方向进行PID计算,输出一个PWM脉宽调制脉冲信号来控制电磁阀开、闭动作。由于脉冲的宽度对应于定位器输出气源压力的增量,从而可以迅速、准确的改变气源压力输出,如偏差值超出定位值,则CPU输出指令使相应的电磁阀进行开关动作,即:当设定信号大于阀位反馈时,升压电磁阀Vl打开,输出气源压力增大,

执行机构气室压力增加使阀门开度增加,减小二者偏差,如设定信号小于阀位反馈时则排压电磁阀V2打开,通过消音器排气减小输出气源压力,执行机构气室压力减小使阀门开度减小,二者偏差减小。正是通过CPU控制电磁阀来调节输出气源压力的大小使输入信号与阀位达到新的平衡。

图1 智能阀门定位器框图

智能阀门定位器新颖之处在于输出压力调节采用脉宽调制(PWM)技术和非接触式霍尔编码器。当偏差较大时,定位器输出一个连续信号,快速连续、大幅度的改变压力的大小,当偏差较小时,定位器输出一个较小脉宽的脉冲信号,断续、小幅改变气源压力的大小,当偏差很小(进入死区)时,则无脉冲输出,阀位稳定工作。电磁阀器件的采用,保证了控制的高精度,由于其质量小,开关惯性非常小,响应时间小于10mS,可以执行很高的开关频率,因而作为一个高频率的脉冲阀,对输出气路压力进行控制,驱动执行机构,可以达到很高的阀门定位精度。霍尔角度传感器可以精确的检测阀位,并且可以通过编程的方式对阀门进行零位,满度及阀门

流量特性曲线的设定,由于微处理的使用,可以使定位器的调校以及适用范围有大的改善。

1、非接触霍尔编码器AS5040

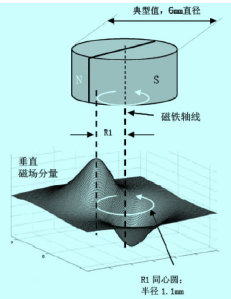

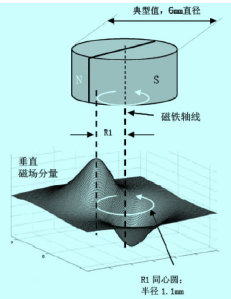

AS5040是一款无接触式磁旋转编码器,用于精确测量整个360度内的角度。AS5040是一个片上系统,在单个封装内整合了集成式Hall元件、模拟前端和数字信号处理器功能。测量角度时,只需简单配备一个在芯片中心上方可以旋转的双极磁铁即可,如图2。磁铁可以安装在IC的上方或下方,这种绝对角度测量方式可即时指示磁铁的角位置,其分辨率达到0.35度,即每圈1024个位置。数字化数据能够以串行比特流的形式给出。

AS5040在使用中可以允许磁体微小偏离芯片的中轴和与芯片的气隙的变动,不需要温度补偿和校准,允许外界存在磁场。安装时只需把磁铁胶粘到阀门的转动轴上,正对AS5040芯片表面,即可准确检测轴的转动角度。

二、固件原理

图2 磁体磁场分布

单片机是阀门定位器的控制核心,它控制着整个系统的运行。我们选用ATMEL公司生产的AT91SAM7S64ARM7系列单片机。7S64包含一个10位逐次逼近式(SAR)模/数

转换器,转换结果保存于一个所有通道可访问的通用寄存器中。ADC具有多种可配置的启动触发方式,可以配置为软件触发、外部触发ADTRG引脚上升沿或内部触发定时器计数器输出。ADC还集成了休眠模式与转换序列发生器,并与PDC通道相连。用户可配置ADC时间,如启动时间及采样与保持时间。使用150欧姆电阻作为4-20mA采样电阻,采样电压范围0.6V-3V。经过缓冲器进入ADC,由于采样电压最高为3V,所以ADC参考输入电压选为3V。参考源型号为AD780,其精度完全可以满足10bitADC的基准源要求。

在电路中,模拟前端由模拟的RC低通滤波器对4-20mA中的干扰信号进行滤波,滤除周期性的工频和高频干扰,对于随机性干扰可以用算数平均值法滤除。对于脉冲干扰,其特点是持续时间短,峰值较大,用ESD二极管可以有效平滑掉。低频干扰可以由可以由算数平均值法滤除。

算数平均值法的原理是,对于连续采样的n个数据x,总能找到这样一个数y,使y与各个采样值之差的平方和最小,其极小值时y既是测量值。算数平均法实际是将干扰影响程序平摊到每个测量值中,是其平均值受干扰的程度降低到原来的1/n。因此,采样数据的个数决定了这种方法的抗干扰程度,由于控制对象是大时滞系统,所有输入的控制信号是阶梯状信号,每次信号改变时间间隔较长,所以可以采用较大的n值,这里我们取64,采样周期较大,ADC由内部定时器做周期触发采集,可以有效滤除低频周期信号。

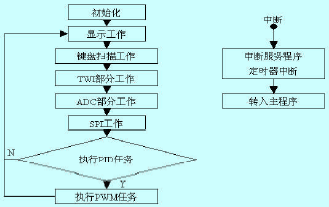

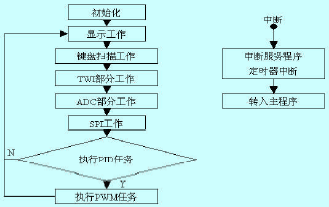

SPI编程主要考虑对AS5040的采样时间的控制,阀门在连续供气的情况下由0°-90°全程转动的时间平均用时是5秒,那么对应AS5040的1LSB 0.35°时,阀轴转动所用时间为20mS,所以采样周期要小于20mS,AS5040每100μs(典型值)更新一个新的角度数值,所以1mS对AS5040采样一次完全可以满足要求而不滞后。系统软件流程如图3,阀门特性参数通过键盘输入,通过TWI接口发送到EEPROM并保存,参数包括阀门量程上、下限值,PID整定值等。数据采集程序同时对控制量和反馈量的采集,保证了控制的实时性。数据处理采用了非线性PID控制算法和高精度浮点运算,即采用经典的PID控制算法,并在死区处理上,引用了五接点开关控制算法。把控制量与反馈量之间的偏差范围分为正大、正中、死区、负中、负大5个区间。由于在死区范围内,定位器的执行器不发生动作,所以设计时,执行器在平衡点附近无明显波动的情况下力求减小死区范围[3],提高控制的精度,跟据控制指令脉冲的宽度对应于气动放大器输出压力的增加,当控制偏差很大时候,电磁阀发出宽度脉冲信号,使定位器输出一个连续信号。

图3 单片机固件框图

三、误差分析

对定位器的基本误差、回差、始终点偏差分析如下:将规定的输入信号平稳地按增大和减小方向输入给定位器,测量各点所对应的行程值,计算出实际“信号-行程”关系与理论关系之间的各点误差,其最大值即为基本误差。试验点包括信号范围0、25%、50%、75%、100%这5个点。测量仪表基本误差限应小于被试角度传感器误差限的1/4。采用光电编码角度检测传感器作为测量仪器。我们选择0度、30度、45度、60度、90度,五个位置作为测量点,实测数据结果在0.7°。误差可以通过PWM参数修正进一步减小。

在同一输入信号上所测得的正反行程的最大差值即为回差。从总偏差的结果看,引起回差的主要原因是由AS5040的最小量化单位0.3515°和机械结构引起的,回差为1.2°。信号的上限(始点)处的基本误差即为始点偏差;信号的下限(终点)处的基本误差为终点偏差。从偏差的结果看,引起偏差差的主要原因是由AS5040的最小量化单位0.3515°和模拟采样引起的,可以通过软件修正到0.7°。

四、结论

此智能阀门定位器已在哈尔滨龙垦麦芽有限公司运行三年,运行结果表明该设备不仅结构紧凑、安装方便、维修简单、运行良好,替代了德国产品,也节约了大量资金。