汽轮机头部调节阀主要包括主汽阀和调节阀,通过阀门的开度变化控制进入汽轮机的蒸汽流量,进而调整汽轮机的输出功率。作为汽轮机配汽系统的执行机构,阀门内部的流动损失将直接影响汽轮机的效率和出力。计算显示,高压主调阀压损每上升1%,高压缸效率约下降0.14%。因此,降低阀门工作压损成为汽轮机开发研究的一项课题。阀门本身是一个几何结构复杂的节流元件,研究阀门中的流动特性和节流能量损失通常有两种方法:试验和数值模拟。试验因受到场地和经费的限制,在实际应用中受到制约;而数值模拟则随着CFD和计算机技术的飞速发展得到广泛应用。

本文所研究的某600MW超超临界机组采用的是主汽调节联合阀,即由一个主汽阀连接两个调节阀组成。利用CFD商用软件ANSYS CFX 11.0,针对额定工况下联合阀门的内部流场进行了数值模拟,旨在研究分析阀门内部复杂流场的结构和流动特性。

一、物理模型与计算方法

600MW汽轮机组的调节阀运行方式有两种:单阀运行和顺序阀运行。单阀运行用于机组投运初期6个月和启动过程,实现全周进汽,均匀加热,减少热应力,延长机组寿命。顺序阀运行用于正常负荷,可以提高变工况的效率。实际生产中,汽轮机在额定工况下稳定运行时,调节阀就采用这种顺序阀运行方式。此时,主汽阀门全开,调节阀1关闭,调节阀2部分开启。因此,调节阀1的出口处无蒸汽流出,即主汽阀提供的所有蒸汽均是通过调节阀2进入高压缸的。

为了探讨在主汽阀内加置挡板和滤网后对整个主汽调节联合阀内部流场的影响,在数值计算过程中采用3种几何结构不同的物理模型:

(1)主汽阀内无挡板、无滤网的主汽调节联合阀;

(2)主汽阀内有挡板、无滤网的主汽调节联合阀;

(3)主汽阀内有挡板、有滤网的主汽调节联合阀。

本文应用ANSYSICEM软件生成非结构化四面体网格,在各计算过程中网格单元总数在160万左右。值得注意的是,当气流进入阀碟和阀座构成的环形通道后,在极短的行程中蒸汽参数剧烈变化,静压迅速减小,流速迅速增加,尤其对于中小升程。因此,为了准确描述部分开启情况下此环形通道内参数剧烈变化的流场特性,需要对阀碟和阀座间局部区域的网格进行加密。

本文的目的在于研究稳定运行条件下阀内流场的特性,分析流动损失的机理,因此使用ANSYSCFX作为流体分析软件,对主汽调节联合阀内部的蒸汽流场进行稳态数值计算。采用CFX软件本身提供的全隐式多网格耦合求解技术,求解定常状态下的三维可压缩N-S方程。参照文献,本文湍流模型也选用标准的k-ε二方程模型。尽管标准的k-ε二方程湍流模型对计算诸如具有强旋流和分离流特征的流场会带来一定的误差,但对于定性研究流场结构还是有帮助的。

计算采用的工质为过热干蒸汽,密度是压力和温度的函数。联合阀门的进、出口边界条件根据额定工况的热力计算结果给定。进口给定蒸汽的总压力和总温度(25MPa,600℃),出口给定蒸汽的总流量(159.125kg/s)。同时,本文通过计算工业上广泛应用的压力损失系数对阀门的运行经济性进行评估。损失系数的定义为:

其中,Δp为阀门的压力降,即阀门进出口总压力之差;而ρ、v分别为阀门进口处蒸汽的密度和速度。压力损失系数越小,代表阀门运行过程中能量损失越少,经济性越好。

二、主汽阀内部流场计算结果分析

1、模型A内部流场分析

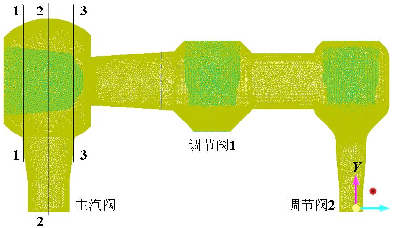

图1 模型A内部流道网格示意图

图1为模型A内部流道的网格示意图。为了便于分析主汽阀内的流场,截取3个特征截面,如图1所示:主汽阀左端壁附近截面(1-1截面),进汽管道中心线剖面(2-2截面)和喉部附近截面(3-3截面)。

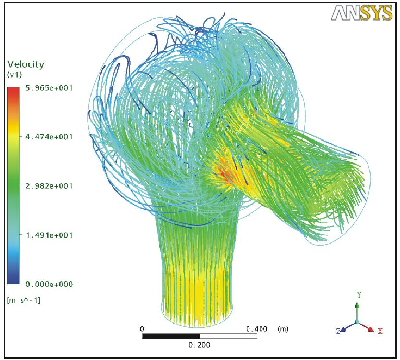

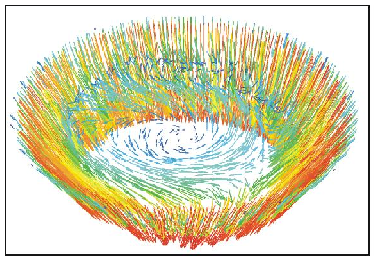

图2 模型A主汽阀速度流线图

图2为模型A主汽阀内部三维流场的分布情况。由此图可以看出主汽阀内的蒸汽流动很复杂,包括不同程度的绕流、分离、撞击以及漩涡等现象。

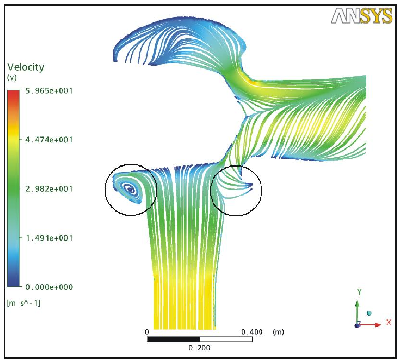

(1)蒸汽由进汽管进入主汽阀腔体的过程中,由于流道的突然扩张导致汽流产生分离现象,如图3所示。在左侧,部分蒸汽在遇到壁面后产生漩涡;在右侧,一部分蒸汽则盘旋着直接进入喉部通道。

图3 模型A主汽阀中心剖面速度流线图

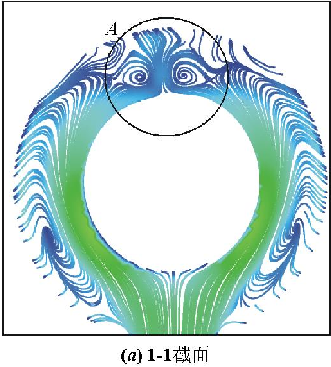

(2)蒸汽进入阀门腔体后冲击阀套,在阀套上部形成明显的圆柱绕流分离现象,如图4(a)所示,A区即为阀套上部形成的一对分离漩涡。

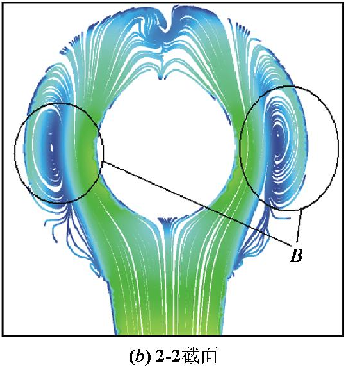

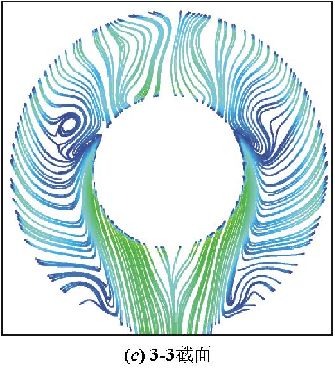

图4 模型A主汽阀不同截面的流线图

(3)在主汽阀圆形腔体的两侧区域内存在大面积的分离现象。由于阀套两侧的腔体体积突然扩大,流体惯性无法使汽流贴合阀套表面曲面运动,因而形成了分离涡,即一部分蒸汽流会反向,向上游流动。分离由腔内壁向轴线附近发展,如图4(b)所示的B区。由于分离涡的存在,使得主汽阀的有效流通面积减小。同时,在蒸汽流轴向速度的带动下,涡流的影响将会一直延伸到喉部区域,如图4(c)所示。

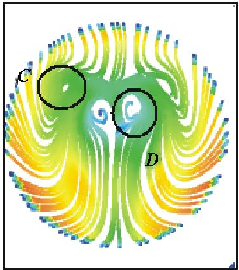

图5 喉部截面速度流线图

(4)在喉部附近区域,一部分蒸汽直接由进汽管出口盘旋着进入喉部通道,一部分蒸汽在绕流至阀套上部后下降进入喉部通道,这两部分蒸汽流在喉部相撞,在中心偏上的位置产生涡流,如图5中的C区。

图6 出口截面速度流线图

(5)根据图2所示,阀套两侧形成的涡流(图4(b)中的B区)下降进入喉部;同时,直接进入喉部的蒸汽又具有向上的分速度,两部分汽流相互作用,导致在喉部中心区域形成两个对称的涡流,即图5中的D区。进入扩压段后,压力升高,速度下降,两个漩涡进一步发展。直到主汽阀出口处,两个漩涡占据了整个出口截面,如图6所示。

综上所述,蒸汽来流在进入主汽阀后,由于各种原因形成了不同程度的分离现象,造成了流场分布的不均匀。本文计算的流场结构与文献[5]中的计算结构一致。

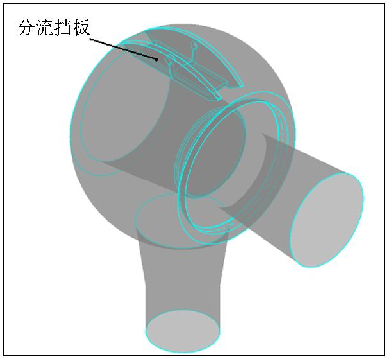

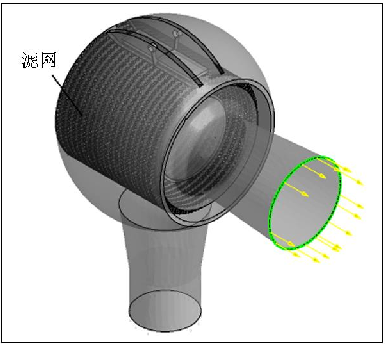

通过计算得到,模型A的主汽阀出口处的静压力不均匀度为0.24%,压力损失系数为0.48。流场分布的不均匀不仅会影响主汽阀自身运行的稳定性,同时由于主汽阀与调节阀直接相连的结构,不均匀的蒸汽来流将严重降低调节阀的气动性能。而且不均匀的来流还会表现出非定常特征,在某种开度下将可能引发调节阀阀杆的自激振荡,造成阀杆断裂、阀碟脱落等重大事故,由于篇幅所限,这里不予详细讨论。基于此,在实际工程应用中已经对主汽阀的结构进行了改进,即在腔体顶部加置分流挡板(如图7所示)以及在阀内安装滤网(如图8所示)。

图7 模型B主汽阀结构示意图

图8 模型C主汽阀结构示意图

2、模型B内部流场分析

模型B是在模型A结构的基础上,在主汽阀腔体的顶部加置分流挡板,其几何尺寸和加装的位置均采用实际运行中的主汽调节联合阀的数据。

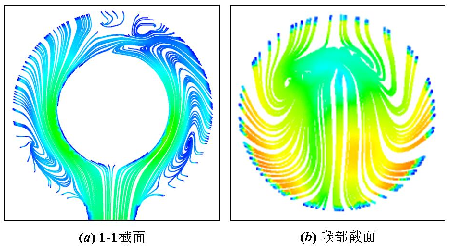

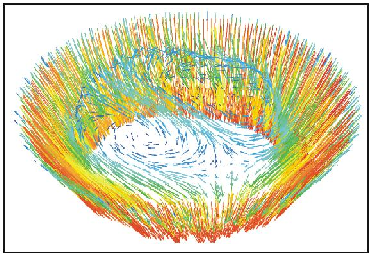

图9 模型B主汽阀截面流线图

图9分别给出了模型B主汽阀内1-1截面和喉部截面的流线分布情况。将图9(a)中显示的流场与图4(a)中的进行比较分析,可以看出,分流挡板的存在可以有效地干扰圆柱绕流分离现象,使得阀套上部不再能够形成大面积的分离漩涡。

同时,喉部截面上速度分布不均匀的情况得到了改善,如图9(b)所示。在相同的进出口边界条件下,计算得到主汽阀出口处的静压力不均匀度为0.2%,压力损失系数为0.5。相对于模型A,不均匀度下降了15%,而压力损失只增加了5%。由此可见,挡板的存在可以有效地抑制蒸汽来流的分离现象,使得阀门出口的流场更加均匀。虽然会在一定程度上造成压力损失,但是影响不大,即加置挡板的结构改造是可行的。

3、模型C内部流场分析

模型C是在模型B的基础上,在主汽阀腔体内安装滤网。滤网在主蒸汽阀中的作用主要有以下两点:防止蒸汽中的杂质通过阀门进入汽轮机,影响汽轮机的正常工作和避免汽轮机通流部分的损坏;对蒸汽的整流作用,使蒸汽能够沿径向均匀进入阀体,从而减小涡流损失。

实际滤网模型共有6888个孔,总通流面积达到2651cm2。在对实体模型的网格划分中,滤网上滤孔的尺寸相对于整体模型来说太小,若滤孔的网格尺度大,很容易产生畸形单元,影响计算精度并导致计算不收敛。若网格尺度小,总网格数量巨大,即便使用并行计算机也难以计算。因此,必须将滤网进行简化。在保证通流面积不变的前提下,将滤网的孔径放大,增大单孔的通流面积,将原6888个孔减少至1737个孔。可以预料由于计算中孔径增大、总孔数减小,将使得计算的流阻比实际结构要小,流场的均匀性比实际结构要差一些。因此实际的压力损失要比数值模拟的结果要大,但是对于流场特性和损失机理的定性研究,影响不大。

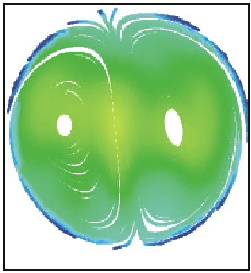

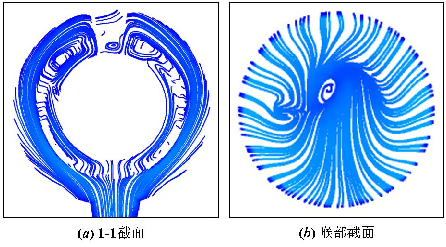

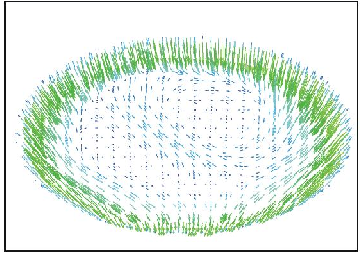

图10分别给出了模型C的主汽阀内部1-1截面和喉部截面的流线分布。如图10(a)所示,蒸汽来流经过滤网上均匀分布的小孔后进入腔体。因此,相对于无滤网时的情况(图4(b)和图9(a)),此时腔体两侧的流场分布比较均匀,没有出现明显的分离现象。同时由于大部分蒸汽通过滤网进入阀门腔体,只有少量蒸汽从腔体下部直接进入喉部通道,因此减轻了喉部附近区域汽流之间的相互撞击,使得进入调节阀的蒸汽流更加均匀稳定,如图10(b)所示。

图10 模型C主汽阀截面流线图

同样在相同的进出口条件下进行计算,结果显示此时主汽阀出口的静压力不均匀度为0.06%,损失系数则为0.81。

相对于模型A来说,不均匀度下降了73.28%,而损失也增大了69%。

中科院工程热物理研究所曾对主汽阀滤网流动进行试验研究,指出滤网的出现改变了阀腔中的流场分布,在一定程度上抑制了“流动失稳”现象;主汽阀中滤网的存在虽然造成了一定的压损,但对稳定阀门内部流场具有一定的作用。从计算结果的比较可以看出,滤网大大改善了气流流动,稳定了速度场。这一点与试验结果吻合,证明了数值模拟结果的可信性。

三、调节阀内部流场计算结果

图11 模型A调节阀喉部蒸汽速度矢量图

图12 模型B调节阀喉部蒸汽速度矢量图

图13 模型C调节阀喉部蒸汽速度矢量图

图11、图12、图13分别为模型A、B、C3种模型调节阀的喉部区域蒸汽流动的速度矢量图。由于主汽阀与调节阀直接连接,因此主汽阀出口的流场分布对于调节阀内的流场影响很大。对于没有安装滤网的情况,即进入调节阀2的蒸汽流很不均匀,调节阀的气动性能不理想。尤其是在喉部区域,如图11和图12所示,可以清楚地看到在阀碟下部形成了漩涡。当在主汽阀内安装滤网后,进入调节阀的蒸汽流比较均匀,此时调节阀阀碟底部低压区内的漩涡现象得到明显改善,如图13所示。阀门的运行更加稳定高效。

据了解,在实际运行生产过程中,高压主汽调节联合阀(有挡板和滤网的结构)的总压力损失系数一般在4~5之间。而对模型C进行数值模拟得到的总压力损失为4.45,证明计算结果是合理可信的。但是,应该注意到,理论计算值要比实际运行的经验值稍低,因为计算时对滤网进行了简化。而同工况下,模型A和B的总压力损失分别为4.57和4.34,可见,在主汽阀内安装挡板和滤网对于整个联合阀的压力损失没有太大的影响,但是可以明显改善阀内的蒸汽流场。需要注意的是,流动的不均匀性将直接导致阀门的气动性能变差,同时振动性能的影响更为巨大。如果发生振动失稳现象,伴随振动还将发出高频噪声,各种流场参数也会随之产生剧烈的振荡,在实际运行中十分危险。因此在阀门的设计过程中,应该注意参考阀门内部流场的分布情况,调整结构,尽量避免汽流产生分离、涡流等现象。

四、结论

本文采用数值模拟的方法,对某600MW超超临界汽轮机高压主汽调节联合阀在额定工况下运行的流场进行了计算。针对3种不同结构的主汽阀内部流场特性进行了定性的分析研究,探讨了分流挡板和滤网对阀门内部流场稳定性以及总压力损失的影响。同时计算分析了不同结构的主汽阀对于调节阀运行的影响。结果表明:挡板和滤网能够改善流场的不均匀性,对于阀门的稳定运行意义重大。此外,研究表明,高压主汽调节联合阀的大部分损失均发生在调节阀内。