内容提要:针对某电厂600MW机组主汽阀和

调节阀组系统压力损失偏大的问题,对该阀组系统进行数值计算,计算结果发现该阀组系统的调节阀阀座和阀碟之间出现了明显的节流现象,调节阀开度在100%时汽流速度达到了180m/s,在81%开度时达到了200m/s,明显高于允许范围。计算结果的流场还表明:从气动力设计来说,调节阀的流道设计不尽合理,

阀门不存在实际意义上的喉部,这是该阀组系统损失偏大的主要原因之一。阀组损失偏大的另一个主要原因是采用通流面积过小的滤网。如果能将阀组系统进行适当的改造,可使机组的热耗下降,产生巨大的经济效益。图4表3

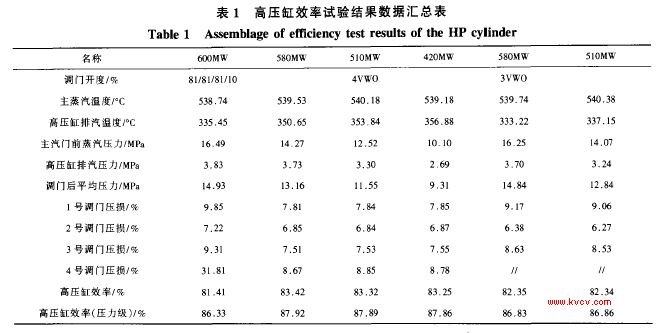

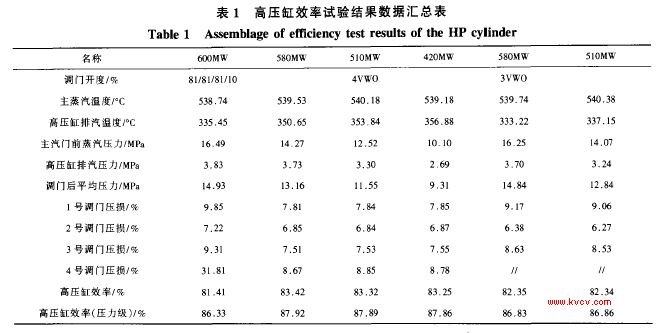

某电厂现有单机容量为600MW 亚临界燃煤汽轮发电机组,主蒸汽参数为:压力16.56MPa,温度538。C。该机组自投运以来,发现运行热耗一直偏高,分析其原因,发现从主汽阀到调节级后这一段效率和同类型机组相比低了3% ~4% ,在排除了调节级通道等影响因素后,认为引起这一段效率偏低的可能原因是主汽阀和调节阀的效率偏低。为此进行了专门试验,试验数据如表1所示。

从表1数据可以看出,在420MW ~600MW 的范围内,高压缸压力级的效率是86.33% ~87.86%;如果将主汽阀和调节阀也包括进去,则效率降到81.41%~83.25%;主汽阀到调节阀后的压损在600MW负荷(81/81/81/10%),3阀开度81%时平均压损为8.79%,10%开度的压降为31.81%;而四阀全开时达到7.4%;3阀全开时达到8%左右;比一般机组高3%~4%,显然该机组在主汽阀和调节阀部分的流道设计可能存在设计不当的缺陷。因此对该主调汽阀系统的通流部分的气动力性能进行数值模拟研究,分析其流道的阻力、压损等产生的原因,以便找出该阀门系统在气动力设计方面存在的不合理部分并提出改进措施。

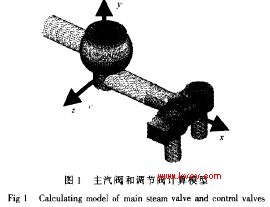

1 阀门的计算模型和边界条件 1.1 阀门的计算模型

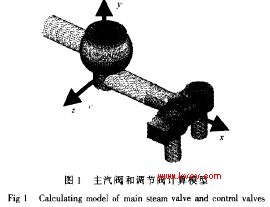

主调汽阀系统由两个主汽阀和四个调节阀组成,主蒸汽通过两根主蒸汽管经由两个主汽阀送入调节汽室,然后由四个调节阀分别将蒸汽引入汽轮机的四组喷嘴膨胀作功。从几何结构上看,一个主汽阀带两个调节阀构成一组,两组之间是对称的。为了简化起见,同时又不失分析的正确性,认为两组阀门之间的结合面为对称面,计算取其中一组作为计算对象。根据如上分析,计算选取一个主汽阀和两个调节阀部分建立模型,如图1所示。流场计算采用某大型商用软件包,该软件包提供了从不可压缩到可压缩、层流、湍流等很大范围模拟能力。

边界条件以实际阀门的运行参数作为计算参数。该型号机组在额定工况下,主蒸汽压力为16.58 MPa,温度为538,流量为1947.875 t/h。根据阀门资料,计算得出主汽阀的入口速度是52rrds。

1.2 阀门的边界条件1.2.1 入口边界条件

在离阀门足够远的位置,认为入口参数是均匀的,因此可得:

进口温度和密度:

T = 811K P = 49.257kg/m3

进口速度:

“U1= 52M/S U2 = U3 = 0

1.2.2 出口边界条件

汽轮发电机组在运行过程中,无法得到调节阀的出口静压,因此出口边界条件是根据机组在额定工况时,先估计调节阀出口静压,然后计算得到主汽阀入口压力,如果计算得到的主汽阀入口压力和机组运行时的压力在误差范围内,则认为调节阀出口压力是正确的,反之对出口压力进行修正,直到计算和运行的主蒸汽的压力之差在允许的范围内。调节汽门出口压力初值取为:

P= 15.4MPa

2 阀组系统的计算结果和分析

表1数据显示,机组运行在600MW负荷条件下,4个阀门的开度分别是:3个阀门的开度分别是81% ,最后一个阀门的开度是10%。为了分析阀门在实际运行工况下的损失情况,首先计算了阀门开度在81%下的情况。

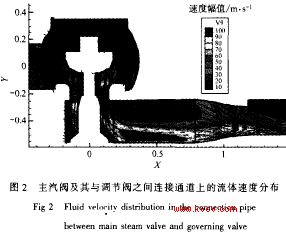

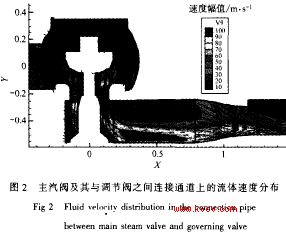

图2是X=0截面上主汽阀及其与调节阀门之间连接通道上的流体速度分布大小的色块图和主速度矢量度。从图2中可以看出:整个通道中的最大流动速度大小不超过110 m/s,没有超过一般阀门中的蒸汽流速不超过130 m/s的限值;流动以阀杆中心线为对称轴,呈现轴对称流动。这说明,该主汽阀门内没有出现明显的节流现象,流场分布合理。在X=一0.18的位置上有一个局部的低速区,速度在10~20 m/s之间,出现了局部的涡流区,但其所占的区域小,涡流强度不大,而且对主流区没有什么影响,因此不会对主汽阀的效率产生大的影响。在X=0.15~0.8的区域内,也就是主汽阀到调节汽阀蒸汽室的直管段,出现了大面积的低速区,但低速区的核心在X=0.6的位置上(图2)。在这一位置上流动产生了分叉:一部分流体加入主流,进入调节蒸汽室;另一部分流体产生回流,形成涡流,但是涡流强度不大,涡流区的最大速度在20m/s左右,因此也不会产生很大损失。但是主汽阀出口不是直接到调节汽室,而是通过90。的折转后通过一个连通管再到调节汽室;而且主汽阀采用双层滤网,其通流面积过小,这样的结构仍引起主蒸汽阀门损失偏大达2.84%,解决的办法可以更换通流面积更大些的滤网。

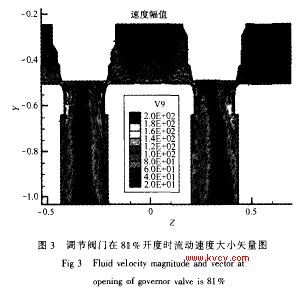

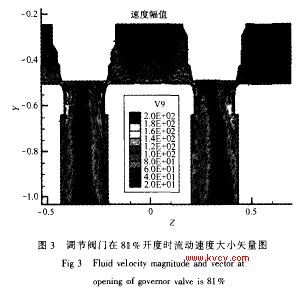

图3是调节阀门在81%开度时流动速度大小矢量图。

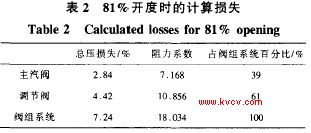

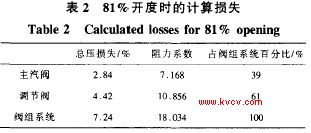

在调节阀门的入口,接近阀座部位,出现了一个高速区域,速度达到了200 m/s,远超过了一般主调汽门要求阀门通道蒸汽速度不超过130 m/s的限制值。这说明,调节汽门内出现了比较明显的节流现象。表2为阀组系统在81% 开度时的损失汇总表。表中的数据表明,阀组系统的总损失为7.1% ,主蒸汽阀的损失为2.839%,调节阀的损失为4.42% ,占总损失的61% ,说明主要问题在调节阀部分。

汽轮机组的负荷大小,对节流调节来说,是通过调节阀门的开度来调节流量以达到控制负荷的目的。对通常的调节阀来说,当开度达到一定值时,即当由阀杆提升增加的通流面积和阀座上的喉部面积相等时,如果继续提升阀杆,受喉部面积的限制,则阀门的通流面积不会增加,相应的流量也不会增加,因此对一个调节阀来说,其最大的通流面积或通流能力是由阀门的喉部面积决定的。对一般的调节阀门,在开度100% 时,阀门的通流面积(由调节阀的开度决定)比喉部面积大,即比值大于1(图4),一般在1~ 2之间。在喉部之前调节阀门的通流面积沿着流动方向是减少的,到喉部为最小面积,在这一流动段内,流动是增速过程;而在喉部之后,流道面积逐步增大,流速减慢,流体的速度能转化为压力能。从流动角度而言,这种设计在流体通过阀碟和阀座之间的流道时,流体逐渐加速,不会产生过加速即节流现象,在流道中不会产生大区域的强粘性和分离流动,阀门的效率也较高。现代先进的主汽阀调节阀系统,一般阻力损失已减少到3% 以下。而该调节阀门,在开度达到81%时,阀门的通流面积和喉部的面积之比仅达到0.45左右,因此不存在实际意义上的喉部。流动特点是在阀碟和阀座之间产生强烈的节流现象,速度达到了200 m/s,在阀碟之后的流动,流动呈现环型状流动,即在调节阀的出口管道中心存在一个低速区,速度小于40 m/s,大约占整个流道的1/3;低速区的外边是高速区,速度大约在100 M/S。

这种流道设计,从气动性能角度分析是不合理的:一是在阀碟和阀座之间速度过大,造成很大的节流损失;二是在喉部高速流体和低速流体没能得到较好整流,造成此之后速度很不均匀,低速和高速流体之间的速度差产生剪切造成涡流损失和高速流体没有及时减速将速度能转换为压力能造成阻力增加。

通过分析调节阀总压损失和流道特点可知,该过分析调节阀总压损失和流道特点可知,该阀门损失较大的主要问题在于调节阀的阀碟和阀座之间的通流部分面积和调节阀排出管流道上的喉部面积的比值太小。

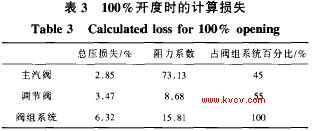

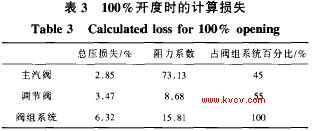

为了证明以上的分析,计算了调节阀100% 开度时的情况。调节阀开度增加到100% ,阀门的通流面积和喉部的面积之比达到0.56左右,此时计算结果如表3所示。

表2与表3相比,81%开度时的阀组系统压损增加了0.834% ,其中主蒸汽阀的压损几乎没有改变,所有压损的增加都集中在调节阀。这就表明前面的分析是正确的,通流面积与喉部面积的比值对调节阀的压力损失影响很大。

3 结论

(1)调节阀损失偏大的原因,从气动力设计来说,调节阀的流道设计不尽合理。在开度达到100%时,阀门的通流面积和喉部的面积之比只有0.56左右,在81%开度时,阀门的通流面积和喉部的面积之比仅达到0.45左右,流体流经调节阀门通道时总体上是减速过程,阀门不存在实际意义上的喉部。主汽阀损失偏大的主要原因是采用了通流面积过小的滤网。

(2)如果能将阀组系统进行适当的改造,可使机组的热耗下降,产生巨大的经济效益。

(3)通过计算可以发现,该厂的阀组系统的阻力损失偏大,在100% 和81% 开度时分别达到了6.32%和7.24%(总压损失),而一般的主调节阀系统的损失在3%左右。

(4)调节阀阀座和阀碟之间出现了明显的节流现象,在100% 开度时流动速度达到了180rrds,在81%开度时达到了200rrds,超过了130m/s的限值;调节阀的出口管出现了明显的环状流现象,即靠近管壁速度很大,管道中心出现了一个低速区,是调节阀损失大的一个原因。