扬州第二发电有限责任公司(以下简称扬二厂)一期工程机组投产后,1、2号机各个调门发生过多次调门晃动,晃动形式也是多种多样,有的高调门以阀座为支点油缸左右低频摆动,有调门

执行机构支撑不足的现象;有的高调门杆沿着调门开关方向小幅晃动,好象表现出调门控制系统小幅振荡特征;有时调门在运行中突然大幅晃动,晃动幅度大多高达30%开度,有时直接开足或者关闭,也多次出现DEH上调门开度与指令不对应的报警。调门晃动严重影响了机组的安全运行,调门失控造成机组负荷、汽压等一系列的参数晃动,严重时造成整台机组无法运行,也正是由于调门晃动,扬二厂多次发生调门门杆断裂事故。

一、WestingHouse公司汽机调门控制原理

扬二厂一期工程2台600MW汽轮机型号为TC4F-980,是美国WestingHouse公司生产的亚临界中间一次再热反动式汽轮机组,高压进汽部分由2只高压主汽门各带2只高压调门构成,中压进汽部分也是由2只中压主汽门各自带2只中压调门组成,主汽门和调门的执行机构采用目前通用的高压抗燃油和电液

调节阀的组合,该汽轮机的控制系统是由美国WestingHouse公司制造的DEHIII型全数字式电液控制系统。

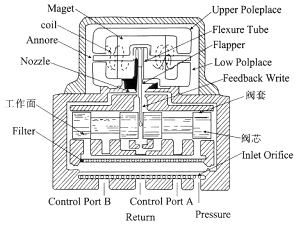

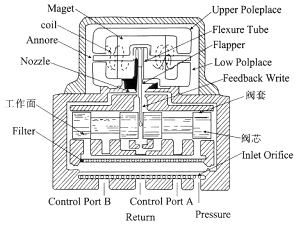

扬二厂高压抗燃油采用是美国AKZONOBEL公司生产FyrequelEHC,主要成分为三酚基磷酸脂,并混有少量的各类芳香酚,如苯酚、二甲酚、三甲酚和异丁基苯酚等,电液调节阀为美国MOOG公司生产MOOG阀,MOOG阀主要结构见图1。

控制信号改变线圈中电流,使线圈在磁场中发生偏移,推动导杆发生偏移,导杆的移动改变了喷嘴的节流面积,使得阀芯两侧油压发生变化,导致阀芯左右移动,从而改变ControlPortA和B的差压,驱动调门动作。

图1 MOOG阀结构

从现场看,MOOG阀尺寸非常小,MOOG阀中喷嘴、滤网尺寸精度非常高。

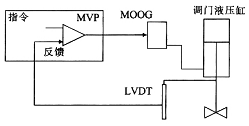

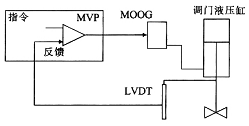

从图1中可以看到,电信号进入MOOG阀通过喷嘴转化为油压信号,再经过错油门进行二次放大,使油压信号足已强大到驱动主汽门和调门动作。整个调门控制闭环系统如图2所示,调门操作指令由分散处理单元(WDPF)的MVP卡发出,作用在MOOG阀的2只驱动线圈上,使MOOG阀2只控制口1只进油,1只泄油,使调门液压缸两侧油压发生变化,从而驱动调门动作,线性差动位移变送器(LVDT)将调门动作情况反馈给MVP卡,形成一个调门控制闭环回路。从实际运行来讲,这种调节回路动作灵活,响应性非常好,对每个调门、主汽门都能形成独立的控制,调节阀管理非常方便。

图2 高压调门驱动回路示意

二、汽机调门晃动的原因分析

故障发生以后,扬二厂工程技术人员对调门晃动原因进行了排查和分析,由于调门从控制系统将指令发出到调门开至与控制系统指令相符的开度时中间环节比较多,从热工到机械及液压油等各环节都有可能造成调门晃动。分析造成调门晃动最有可能的原因有以下几个方面。

(1)

MVP卡故障

高压调门驱动回路示意如图2所示,MVP卡是热工指令发给MOOG阀通道,在该通道中由于电气元件不稳定、故障等也会引起调门晃动而失控,在实际运行中也发现该卡运行不稳定,更换后调门控制加路恢复正常,在机组随后的大修中也对MVP卡进行了升级,将其升级到可靠性高的智能型QVP卡控制。

(2)

热工回路接线松动

热工回路接点非常多,光调门部分控制回路接点可能多达上千个,任何一个接点松动或接触不良均会造成调门控制故障或调门晃动,而机组在建设过程中建设人员装配缺陷和未按施工规范施工、机组在运行过程中的振动、控制回路接点氧化等均会造成热工回路接线松动。接线松动也是机组运行过程中热工和电气二次回路最常见的故障之一,扬二厂在实际生产运行过程中也多次出现控制回路接线松动,如LVDT接线断线、MOOG阀指令中断等原因引起的调门晃动。

(3)

MOOG阀滤网堵

EH油系统可能在安装、调试时系统未清理干净或系统冲洗时有死角,EH油中颗粒度未得到严格的监督和控制等原因,造成EH油中杂质比较多,主要对MOOG阀造成两方面影响:一是MOOG阀滤网堵,MOOG阀进油量少,使得调门动作迟缓,从而使调门控制闭环回路振荡,更有甚者使得MOOG阀油路中断,MOOG阀完全失去调节作用;二是由于EH油中硬质颗粒的存在,且EH油压高达12MPa以上,MOOG阀中油流速度还是比较快的,使得MOOG阀内油道发生磨损而漏流,致使MOOG阀控制失灵,这在后来的MOOG阀解体检查时已证实。

(4)

高压抗燃油油质不合格

高压抗燃油油质不合格对EH油系统影响主要在于3个方面:一是颗粒度影响;二是酸值影响,高压抗燃油在运行中时间长后会发生水解,其产物呈酸性,对MOOG阀及EH油管道有酸性腐蚀作用;三是电阻率,电阻率低了后会加快EH油系统金属的电化学腐蚀。酸性腐蚀和电化学腐蚀都会将MOOG阀工作面形成腐蚀坑和腐蚀产生,造成MOOG阀卡涩或漏流,从而使控制系统对调门失去控制或使调门反复开关振荡。

(5)

MOOG阀材质不合格

MOOG阀材质不合格造成加工精度比较高的阀芯和阀套表面出现腐蚀产物,使阀芯卡涩,MOOG阀失去调节作用;也有可能是阀芯和阀套表面出现腐蚀坑,造成MOOG阀漏流。

(6)

汽轮机高压调门弹簧弹性系数下降

扬二厂高压调门靠液压缸开启,弹簧力关闭,弹簧力下降时使调门调节阻尼发生变化,从而影响调门闭环的稳定性,使调门发生振荡。后来利用停机的机会将主机平时晃动比较频繁的高压调门解体,测量弹簧的长度,并将调门的弹簧与平时晃动比较少的调门弹簧进行互换,发现弹簧长度均正常,2只调门弹簧互换后并没有改变调门晃动状况。

正如前文所述,调门故障原因是多种多样的,从调门故障的历史来看在机组调试和投入商业运行初期,调门故障多为接线回路松动、MVP卡故障,但随着时间推移,调门故障越来越多的原因是MOOG阀故障,更换MOOG阀成为日常工作,2号机组2003年小修时所有高压调门MOOG阀全部更换,1周后再次发生MOOG阀故障,1号机组情况最严重的时候一个班发生7次调门晃动,机组的安全运行根本无法保证,也正是因为调门晃动,1、2号机组也无法投入高效的顺序阀方式运行。

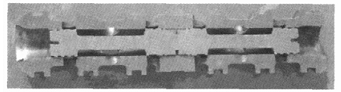

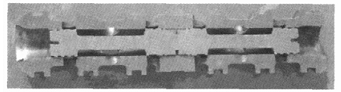

为了分析MOOG阀故障原因彻底解决MOOG阀故障问题,将故障的MOOG阀送到苏州热工研究院进行解体检查,分析其材质和寿命短的原因,苏州热工研究院为降低拆卸过程对MOOG阀阀套、阀芯表面的损伤,采用整体线切割的方法解剖阀体。图3为解剖后的阀套、阀芯轴向剖面。采用超声波/丙酮清洗后,对阀套、阀芯表面进行体镜和扫描电镜观察,沿阀套轴向和横截面制备金相试样,解剖后MOOG阀套和阀芯如图3所示。

图3 MOOG阀剖面

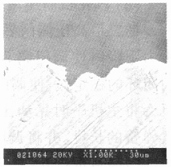

利用扫描电子显微镜对多个阀套和阀芯表面进行观察,观察结果表明,在阀套、阀芯表面均存在不同程度的腐蚀现象,其中最为严重的是阀套进油孔附近的表面,腐蚀特征尤为显著,为典型均匀蚀坑腐蚀形貌,腐蚀最深处有45μm左右。阀套工作面处腐蚀程度轻于进油孔附近表面,但机加工痕迹已完全消失,腐蚀特征为不规则的线条花样,对应金相组织特征,认为其显示的应当是沿马氏体板条腐蚀的某种特征,其中不排除碳化物颗粒的脱落,另外在阀套工作面同一平面上,腐蚀特征基本无差异,图4、5为工作面的纵向剖面,可见的腐蚀深度在3μm左右。阀芯工作面的表面形貌除少量蚀坑外,其上主要为颗粒状的划伤痕迹,其形貌不同于有规律的表面精加工花样。

图4阀套进油孔附近腐蚀截面特征(200倍)

图5阀套进油孔附近腐蚀截面特征(1000倍)

从苏州热工研究院研究报告表明,MOOG阀材质是AISI440C,为高碳马氏体不锈钢,具有优良的耐腐蚀性能和抗磨损性能,从MOOG阀材质上讲是没有问题的。扬二厂MOOG阀故障的主要原因是MOOG阀芯、阀套部件出现腐蚀,由于高压抗燃油压力约140kg/cm2,对MOOG阀阀芯和阀套凸型工作面的间隙要求极高,通常是以微米级计量。而阀套、阀芯两侧工作面的腐蚀和划伤,可见的腐蚀深度至少在10μm数量级,这足以导致MOOG阀的泄漏。苏州热工研究院的故障MOOG阀解体分析报告表明,MOOG阀故障的主要原因来自于EH油对MOOG阀阀芯和阀套的腐蚀和划伤,问题出现在EH油系统高压抗燃油油质方面,但调取了从调试以来的EH油油质分析报告来看,EH油油质大部份时间符合高压抗燃油要求控制的国家标准和设备制造方的油质标准,不符合时油质也与标准值相差不远,这也是长期以来没有把油质劣化上升到处理MOOG阀故障的主要问题来看,对EH油质没有进行更严格的控制,目前执行的油质指标无论是国标还是制造方标准,要求都偏低,不能符合扬二厂2台机组的正常运行要求,对EH油油质标准和EH油实际运行情况就运行正常控制指标进行了一一对照分析如下。

(1)酸值

国标和制造方标准要求抗燃油酸值小于0.2mgKOH/ml,在机组实际运行中对酸值控制得较好,从调试以来机组EH油的酸值一直在控制在合格范围之内,但从MOOG阀解体分析来看,MOOG阀阀芯和阀套上却出现腐蚀的痕迹,在MOOG阀材质没有问题的情况下,只能认为EH油酸值指标可能控制得太高了。实际运行中也发现只要抗燃油酸值小于0.1mgKOH/ml时,抗燃油中Cr、Mn、Ni等离子含量几乎检测不到,但一旦抗燃油酸值超过0.1mgKOH/ml以后,就可检测到上述离子的累积,说明抗燃油系统已经存在着一定程度的腐蚀,所以从正常运行的角度来讲,酸值一定要控制在0.1mgKOH/ml以下,而在以前的实际运行中EH油酸值大部份时间均超过此值,造成MOOG阀腐蚀,分析抗燃油酸值偏高的原因一方面是抗燃油水解产生酸性物质,另一方面是在抗燃油系统中的在线滤油装置中硅藻土失效,未能有效地消除酸性物质累积,运行人员因其在标准范围之内也没有引起足够的重视,造成MOOG阀腐蚀故障。

(2)水分

在汽轮机制造商西屋公司和电力行业标准中要求高压抗燃油水分不超过0.1%(m/m),正常运行的EH油水分大约在600μg/L,按照制造商和电力行业标准是合格的,但在夏季阴雨天气时抗燃油中水分会上升到1300~1500μg/L,这与标准值相差不远,

当时认为水分超标也不是很严重,仅仅要求检修滤油而没有提出其它的处理手段。据有关文献记载,抗燃油中水分高了以后会造成抗燃油水解,高压抗燃油在水分不超过800×10-6时水解反应还是比较缓慢的,但水分一旦超过10000×10-6就会加速水解,产生酸性物质,同时水解产物又能促进水解过程的进行,加快水解速度,加速油质劣化,造成高压抗燃油酸值过高,加快了MOOG阀芯和阀套的酸性腐蚀和电化学腐蚀。而在美国AKZONOBEL公司要求就比较高,它要求高压抗燃油水分不超过0.03%(m/m),在以后的实际运行中应严格执行美国AKZONOBEL公司标准。

(3)颗粒度

从化学分析报告表明,机组投产初期,高压抗燃油颗粒度一直超标,最高达到NAS10级,而国标和制造方标准均是NAS6级,颗粒度超标是MOOG阀滤网、喷嘴堵塞及MOOG阀芯和阀套硬性划伤的重要原因。在实际运行中也发现,由于酸值升高,在EH油中发现硅藻土颗粒的存在,使得颗粒度长期居高不下,分析发现是在线滤油装置硅藻土失效后形成的破碎颗粒进入EH油系统。发现有硅藻土存在后,停用了原有的在线滤油装置。

(4)电阻率

美国AKZONOBEL公司要求其生产的高压抗燃油电阻率应高于12000MΩ/cm,但实际运行中经常达不到,在运行中曾经最低达3000MΩ/cm,这使得高压抗燃油电化学稳定性非常差,极易与MOOG阀及EH油系统的不锈钢管道发生电化学腐蚀,破坏MOOG阀阀芯及阀套表面,造成MOOG阀泄漏失效。

(5)现场温度高

一直误以为EH油用的高压抗燃油应该能够承受比较高的温度,高压抗燃油着火点比较高,可燃性比较差,但并不代表它可在高温下长期运行,有资料表明,高压抗燃油温度若高于65℃,每升高10℃其氧化速率提高一倍。EH油系统全部布置在汽机房内,现场温度还是比较高的,夏季汽机房内温度基本上高于60℃,在靠近主汽门及调门区域的EH油管道温度更是长期高达70~100℃,现场温度高加速了高压抗燃油的氧化过程,加速了油质的劣化。

三、处理措施

基于上述分析,扬二厂一期工程MOOG阀故障主要原因为油质劣化,为了提高EH油油质的运行水平,延长MOOG阀和高压抗燃油寿命,对原有的EH油系统进行了一系列的技改和运行方式调整。

(1)为了降低EH油系统温度,降低EH油氧化速度,将主机EH油油箱上加装隔热层,将主机EH油箱隔离成小房间并加装空调,控制油箱温度低于50℃,并在高压调门和中压调门MOOG阀部位加装风扇进行冷却,尽量控制高压抗燃油温度,延缓其失效期。

(2)由于1号机组EH油油质劣化比较严重,无法通过滤油的方法降低其酸值,对1号机主机EH油系统进行冲洗和换油,换油后EH油系统酸值下降到正常值。

(3)将原来EH油系统自带的过滤再生系统废除,加装新的过滤再生系统,使用大颗粒的硅藻土,有效地控制了EH油系统中的酸值和颗粒度不超标。

(4)加强了对EH油系统的化学监督,对EH油质执行新的标准:EH油水分控制在600μg/L以下,酸值控制在0.1mgKOH/ml以下,对于颗粒度要求EH油系统冲洗时在NAS5级以上,在正常运行时控制在NAS6级以上。

(5)更换了EH油箱呼吸器。高压抗燃油水分超标主要有2个来源,一是EH油系统冷却器泄漏,使冷却水漏入高压抗燃油,仔细检查了EH油系统冷却器未发现漏点,高压抗燃油中水分来源于冷却器泄漏可以排除;二是空气中水分通过EH油箱呼吸器进入,发现油箱上呼吸器内硅胶早已失效,且硅胶量比较少,不能满足现场高湿度的环境要求,经过技改将原来EH油箱上的呼吸器更换为硅胶含量比较高的PALL公司油箱专用呼吸器,并将油箱中油全部滤到合格值,通过一段时间观察,抗燃油中水分基本上稳定在合格值以下,水分合格后EH油水解的情况大大减弱,酸值得到了有效的控制。

经过上述治理,扬二厂一期工程2台机组从2004年至今3年来,高压抗燃油油质一直控制得比较好,MOOG阀晃动事情再也没有发生过,基本上解决了MOOG阀晃动问题。

四、结束语

电厂实际运行中造成汽机调门晃动的原因很多,本文对扬二厂一期工程汽机调门晃动原因进行了排查和分析,最终找出了EH油质劣化是造成该厂汽机调门故障的根本原因,通过执行更严格的EH油质控制标准,并进行了针对性的设备整改,最终解决了汽机调门晃动的问题,大大提高了设备运行的安全性。

参考资料

[1]扬州第二发电有限责任公司.高压抗燃油定期分析报告[R].

[2]扬州第二发电有限责任公司.抗燃油验收、运行监督及维护管理标准[S].

[3]苏州热工研究院.1号机MOOG电液伺服阀失效原因分析报告[R].