某火电厂3号汽轮机由东方汽轮机厂设计制造,是型号为C300/220-16.67/537/537的亚临界、中间再热、两缸两排汽、排汽凝汽式汽轮机,主蒸汽流量897t/h,主蒸汽压力16.67MPa,主蒸汽温度537℃。汽轮机的配汽机构由2只高压自动主蒸汽门、6只高压调节汽门、4只中压联合汽门组成。近年来,该机组多次发生高压调节汽门阀杆断裂事故,造成机组甩负荷、降出力、停机等事故,严重影响了机组的安全经济运行。高压调节汽门阀杆材质为2Cr12NiMo1W1V,表面经渗氮处理。以该电厂3号汽轮机4号高压调节汽门为例,对阀杆的断裂原因进行分析。

一、常规检查

1、宏观检查

断口位于阀杆根部丝扣第一扣,不平整,存在多个台阶和一个撕裂岭,有2个几乎对称的裂纹源同时相对扩展,因为它们处在不同的高度上,在它们扩展相遇后,便通过撕裂而相互连接,形成多源裂纹扩展的台阶特征。裂纹扩展区为光滑平坦的贝壳状花纹,表面有较厚的锈蚀,表明裂纹扩展时间较长,发生了低周疲劳断裂。最终断裂区很小,说明阀杆的工作应力不大,不是造成断裂的主要原因。断口宏观形貌见图1。

图1 断口宏观形貌

2、化学成分分析

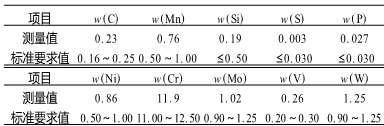

使用瑞士ARL-3460直读光谱仪对断裂阀杆进行化学元素分析,符合GB8732-2004《汽轮机叶片用钢》标准要求,具体化学成分见表1。

表1 化学成分 %

3、金相分析

对断裂区域附近进行金相检验可知,组织为均匀的回火索氏体,可见大量均匀分布的碳化物,组织未发现异常,无明显的夹杂物,见图2。

图2 断口附近金相组织

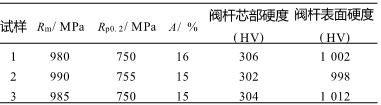

4、机械性能分析

对阀杆进行室温抗拉强度试验、显微硬度检验,发现阀杆强度合格、硬度均匀,符合标准要求,具体指标见表2。

表2 机械性能

通过以上对断口部位的光谱、金相检验和力学性能试验,表明阀杆材质符合要求、金相组织正常,阀杆的断裂原因与材质和力学性能无关。认为阀杆为低周疲劳断裂,裂纹源位于阀杆根部螺扣处,螺扣处存在较严重的应力集中,应从阀杆的结构和阀杆工作中的受力状况两方面分析阀杆断裂的原因。

二、断裂原因分析

阀杆断裂的原因是多方面的,断裂的机理也较复杂。排除阀杆材质和性能原因,应结合调节阀的运行情况、阀门汽室结构、阀杆表面渗氮处理、加工情况、热处理工艺、应力集中状态等方面进行全面分析。

1、应力集中

高压调节汽门阀杆根部螺纹处的直径与阀杆相同,螺纹根部加工尖角较严重,形成了较大的应力集中部位,这是阀杆从这一部位断裂的直接原因。

2、长期低频振动

目前电网负荷变动较大,高压调节汽门频繁启动,在交变负荷的作用下,螺纹尖角处引起阀杆材料表面的局部滑移,形成疲劳裂纹源。在循环载荷的继续作用下,使滑移形成的裂源扩展成为显微裂纹。另一方面目前300WM机组已全面参与电网调峰,机组经常在低负荷下运行,高压调节汽门一直在较大的节流状态下工作。汽流进入高压调节汽门时在阀体内产生扰动,汽流通过汽阀受阻后形成涡旋,当汽流的脉动压力频率和阀杆的固有频率相一致时,将产生共振。共振发生时阀碟会有强烈的横向和纵向振动,造成阀杆的窜动、偏斜或旋转。长期运行状态下阀杆端部螺纹这一应力集中部位的疲劳裂纹不断扩展,在启停等工况瞬时变动的情况下,还有很大的冲击力,易引起阀杆断裂。

3、阀杆与阀杆套间隙增大

阀杆套与阀杆的间隙增大增加了阀杆的振动。高压调节汽门阀杆套的材质为38CrMoAlA,是一种典型的氮化钢,这种材料的抗高温氧化性能及接触疲劳性能一般。通过多次检修的情况可知,经过一段时间运行后的阀杆、阀杆套、阀碟的各个部件均有较多的氧化皮存在,尤其是阀杆套表面,有许多氧化皮已经脱落,造成了阀头表面的磨损,影响了阀门的严密,有时甚至会导致高压调节汽门的卡涩。因此,每次检修过程都需要人工对阀杆套的氧化皮进行打磨处理,经过多次打磨处理,阀杆与阀杆套之间的间隙被人为放大。

阀杆间隙的增大虽然解决了阀杆卡涩问题,但降低了阀杆套对阀杆振动的抑制作用,一定程度上加速了阀杆的疲劳断裂。另外,阀碟被脱落的氧化皮磨损后造成的结合不严也会加大阀杆的振动。

4、氮化处理

高压调节汽门阀杆经过氮化处理,脆性较大。制造厂家在阀杆表面热处理时,为提高阀杆的耐磨性能和整体抗疲劳性能,进行了氮化处理,氮化处理是在整个阀杆表面进行的,没有考虑阀杆根部丝扣处因变径及螺纹尖角造成的应力集中,因此在机组低负荷下阀杆发生振动时,此处易发生断裂。

三、结论与建议

高压调节汽门阀杆断裂,轻则影响机组发电出力,增加机组检修费用和工作量,重则因高压调节汽门关闭不严,发生汽轮机超速飞车危险,为不影响负荷,而人为地把高压调节汽门提起时更危险。

阀杆断裂的最主要原因就是疲劳和应力集中,必须从这2个方面对阀杆的结构和工作环境进行改善。机组参与电网调峰后,为保证汽轮机高压调节汽门的安全运行,应及时对高压调节汽门的重叠度进行调整,以改善机组调峰性能、避免高压调节汽门在调峰运行时因开度小造成的阀杆振动。阀杆低频振动是阀杆断裂的根本原因,高压调节汽门阀杆与阀杆套间隙的放大降低了对阀杆振动的抑制,阀杆结构与热处理工艺的不合理加剧了阀杆的断裂。因此消除和防止高压调节汽门阀杆断裂的方法,除对调门重叠度进行合理调整外,还应对阀杆上应力集中部位进行改进,适当缩小阀杆间隙,选择抗疲劳性能及抗高温氧化性能较好的材料。

a.增大阀杆根部螺扣部位的直径,尽量避免阀杆汽封沟槽、各变径部位及螺纹根部出现尖角,并尽量降低各部位表面粗糙度,改善整个阀杆的应力集中状况。可以与厂家协商将应力集中较大的螺纹连接设计改为其他应力集中较小的连接方法。

b.在不改变高压调节汽门结构的前提下,重新调整各高压调节汽门的重叠度可以有效解决阀杆振动,即适当提高低负荷下开度较小的高压调节汽门开度,以减轻阀杆振动的程度,改善高压调节汽门阀杆的工作条件。对阀门中汽流脉动特性进行研究,监视振动状态,防止振动过大。

c.在保证不会造成阀杆卡涩的前提下,应使阀杆间隙尽量小。采用抗高温氧化能力更强的材料取代高压调节汽门阀杆套上抗氧化性能较差的38CrMoAlA,或在阀套与阀杆表面涂镀一层抗高温氧化能力更强的金属来减缓氧化皮的产生速度,以保证阀杆套和阀杆之间的间隙尽量小。检修过程中,应注意对阀碟接合面的打磨处理。

d.螺扣根部因表面氮化处理而脆性增大,阀杆发生振动时在这一应力集中部位更易造成断裂。在新阀杆进行表面氮化处理这一热处理工艺时,螺扣根部应不再进行氮化处理。