由于钛制设备具有良好的耐腐蚀性,宝钢化工分公司煤气脱硫希罗装置的反应塔、换热器、调节阀和切断阀等关键设备都使用了钛制设备。在2004年10月之前,这些钛制设备运行状况良好。但从2004年10月至2005年8月,钛制设备受到了腐蚀,其中减压调节阀LCV-2203的腐蚀损坏最为严重,每次损坏都需要停车更换,给生产带来严重的影响。

一、希罗装置工艺简介

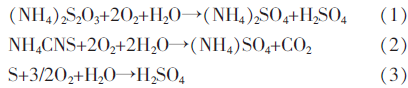

希罗装置是焦炉煤气塔希脱硫法的一部分,在中国仅在宝钢有1套,在世界上也不多,其作用是将NH4CNS、(NH3)2S2O3等低价硫的化合物进行湿式氧化,使这些成分转化成稳定的(NH3)2SO4。工艺流程如图1所示,从塔克装置过来含有NH4CNS、(NH3)2S2O3等低价硫化物的氧化液流至原料槽,在原料槽中加入缓蚀剂硝酸和氨水蒸馏送来的浓氨水配成原料液。用原料泵抽出的原料液(同时用压缩机将高压空气压入原料液中)经换热和加热进入反应塔的底部,在反应塔内发生如下反应:

反应塔上部排出的反应液经冷却器送到硫铵装置,反应塔顶部排出气体经处理后排放。调解阀LCV-2203就装在冷却器后的管道上。

二、调节阀的损坏情况

图1 工艺流程图

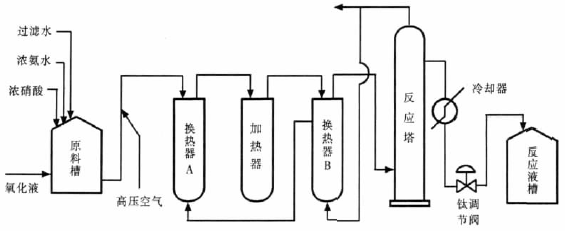

图2 腐蚀后阀芯阀座的外观图

图3 腐蚀后阀芯、阀座的内部结构图

对于调节阀来说,最关键的部件是阀芯和阀座。如果这两个部件受到损坏,调节阀的流量特性和功能就会受到影响。图2是1台已腐蚀损坏的调节阀的外观图,图3是阀的内部结构图。这台调节阀拥有4级串联的减压构件,流体介质从阀座中部的孔流入,经过4级节流减压后,从阀座B处的导向环上的孔流出。阀芯的材质是TA2,阀座的材质是Ti-0.2Pd。

调节阀的阀芯和阀座受到腐蚀损坏后,在生产过程中的表现是在工艺操作参数不变的情况下,调节阀的工作开度下降较快。当调节阀的工作开度小于20%时,阀的调节能力不能满足生产要求,需要更换调节阀。

对损坏的调节阀进行解体检查,阀芯阀座损坏情况见表1。

表1 调节阀腐蚀损坏情况

2004年10月至2005年8月是调节阀腐蚀损坏最严重的阶段,此后对调节阀的制作进行了一些改进,生产工艺也作了一些调整,调节阀腐蚀的速率有所缓解。

三、腐蚀原因分析

1、阀芯的断裂原因分析

在进口的两台调节阀中,阀芯出现了断裂。在调节阀解体检查中,发现阀座和导向圈上都有螺纹,说明这两个部件是通过螺纹来连接的。螺纹很细,牙高很低,螺纹面较均匀,可推断该螺纹是受到了腐蚀而变小变平的,当螺纹小到一定的程度后,使导向圈与阀座连接产生了松动,同时由于导向圈又受到流体的向下冲击,使导向圈从阀座脱落。导向圈与阀座脱落后,阀芯下部就失去了“导向”,从该阀的阀芯和阀座的结构看,介质在阀内部的流动是激烈的湍流,这将对阀芯产生强烈的冲击,使阀芯左右摇摆,因此出现了断裂,见图4。

图4 阀芯的断裂机理图

2、扫描电镜的微观分析

对表1中的第5台调节阀的阀芯和阀座进行扫描电镜的微观分析。

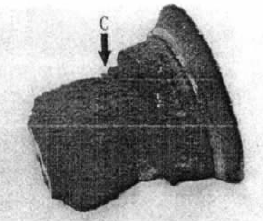

图5 阀芯第一环

图6 阀座第一环的腐蚀形貌图

阀芯第一环表面即图5中的“C”区域边缘的形貌如图6所示,图左侧为凹槽“C”区,可见有孔洞状的凹坑,棱角较清晰;图右侧为柱面区,相对起伏较小,可见沙滩面的弧形波纹。显示了两种腐蚀形貌。凹槽“C”区高倍下可见隧道样孔洞平行分布,深浅不一,表面呈片状,与解理腐蚀面相关,部分孔洞中发现有团状夹杂物。柱状面在高倍下可见漩涡状花样,且以阶梯层状为基底,表明腐蚀以晶体理解面均匀发展,而且显示出腐蚀液在该表面的湍流冲刷过程。对阀芯的尾杆表面进行微观观察可见表面起伏较小,呈较均匀的弧形微坑。高倍下,可见鳞状花样以及一些平行的直线状小台阶,显示出一定流速下全面腐蚀形貌。

图7 阀座第一环的腐蚀形貌图

阀座第一环表面起伏大,蚀坑及腐蚀条纹十分清晰,呈现与冲刷相关的形貌,如图7所示。高倍下,孔洞呈现坑道形态,表面腐蚀花纹划出基体组织的晶体位向及腐蚀流向。阀座内圈表面起伏较小,沟槽线条明晰,具有一定的方向性,与腐蚀性流体相关。高倍下可见层片状腐蚀覆盖物,覆盖物可见沟槽(表明晶界优先腐蚀)以及腐蚀小坑。

导向圈表面有层状起伏,平行的细条纹清晰,呈现与冲涮及晶体相关的形貌。高倍下这些孔沿沟槽方向排列,表现出受腐蚀的形态。

由以上微观和宏观分析所见的形貌可推断,阀芯外表和阀座的内腔表面均发生了腐蚀,为全面腐蚀及冲涮腐蚀。在阀内圈入口第一环卡处,由于压力大、流速高,使该处两表面氧化膜溶解,加速腐蚀速率,并发生孔蚀。

3、X射线能谱分析

对阀芯和阀座的基材进行X射线能谱分析,阀芯的成分:Ti(99.88%)、Fe(0.02%);阀座的成分:Ti(99.63%)、Fe(0.23%)、Pd(0.15%)。

对阀芯第一环表面孔洞内夹杂物进行X射线能谱分析,可见成分S(约50%)、Mo(约45.7%)及Ti(约4.2%)的峰线,表明为Mo的硫化物。

阀座第一环表面对腐蚀面进行X射线能谱分析,可见Ti、F(约3.63%)、S(约0.12%)、Cl(约0.10%)、Fe(约1.03%);导向圈的腐蚀面除Ti外,还含有C(约16.9%)、F(约3.63%)等。

从以上分析看出,阀芯阀座基材的主要元素符合相关技术要求。在腐蚀面上发现了F元素,由于钛性氟化物在溶液中不耐腐蚀,可推断调节阀LCV-2203腐蚀主要是由于氟离子的作用。

四、措施

1、通过改进调节阀的结构即阀座和导向环由螺纹连接改为焊接连接,可防止因腐蚀使阀座和导向环脱落,从而出现阀杆断裂的现象。表1的第3、4、5台的调节阀都采用此结构,没有出现调节阀阀芯断裂的现象。

2、对阀座和阀芯进行表面处理,加强其硬度,使其维氏硬度从200提高到1200多,在一定程度上提高了耐冲刷的能力。表1第5台调节阀采用了该技术,从使用时间看,一定程度上延长了寿命。

3、工艺上对可能含有钛腐蚀的介质进行删除,力求从根本上解决问题。

五、结论

导致调节阀LCV-2203损坏的原因是受含氟离子溶液的腐蚀和流体的冲刷。通过改进阀门的结构和对阀座和阀芯进行表面处理可以一定程度延长调节阀的寿命,但无法从根本上解决问题。