七、试验

为了确保产品的可靠性国外的公司对管线

球阀做了大量的型式试验和可靠性试验,这些试验是:

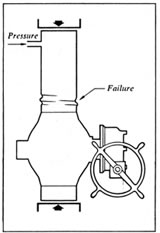

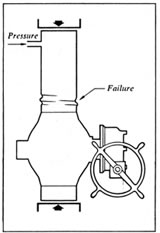

1、外载荷拉伸、压缩试验 目的:考核由于温度变化而引起的轴向载荷和安装载荷的影响,如图(十八)所示。

方法:对于Class600,DN750mm的试验球阀施加2033吨的拉伸力和2033吨压缩力。测量(a)

调节阀和管道的应力;(b)以空气为介质,加压至6Kgf/cm

2,测试外部和内部的密封性能;(c)测试开启与关闭扭矩;上述二项试验其结果应力值应在允许的范围内,无外部和内部泄漏;开关的扭矩未发生变化;

图(十八)外载荷压缩试验

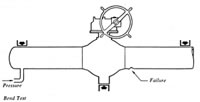

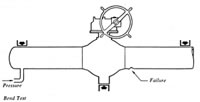

2、外载荷弯曲试验

目的:考核抗地面沉降,泥石流、洪水、基础载荷的能力,如图(十七)所示。

方法:对于Class600,DN750的试验球阀施加367吨/米的弯矩,测量:(a)

阀门和管道的应力;(b)以空气介质在102Kgf/cm

2压力下测试外部和内部的密封性能;(c)测量球阀的开启和关闭扭矩的变化;

图(十七)外载荷弯曲试验

3、吹风试验 目的:考核密封结构在开关过程中的可靠性。

方法:以空气为介质,吹入70Kgf/cm

2压缩空气,阀门的开度为6%~15%,检查密封座无异常现象发生,亦未发生泄漏;

4、异物磨损试验 目的:磨损试验

方法:分别将7号沙,粒度0.05~0.14mm,5号沙,粒度0.4~1.6mm,3号沙,粒度1.1~2.3mm以及铁屑各300克,置于阀体底部,分别开关30次,检查泄漏情况。对于沙粒试验每分钟泄漏在1cc以下为良好,对于铁屑每分钟250cc以下为良好。

5、异物吹入试验 目的:异物侵入对密封性能的影响

方法:7号沙粒度为0.05~0.14mm,在70Kgf/cm

2压力下吹入1500克,开关30次,检查对密封面的损坏状况,并做低压密封试验应合格。

6、紧急密封脂注入试验

目的:当密封面损伤(深度<0.4mm的划痕),密封失效时,注射密封脂,恢复其密封性能。

方法:人为使密封面损伤,产生500cc/min的泄漏,用高压注射枪,将密封脂注入,并开关几次,按阀门试验规程进行密封试验,恢复至零级泄漏。

7、抗震试验 目的:阀门抵抗地震的能力测定,如图(十九)所示。

方法:振动速度12.2Kine,震动加速度1373伽的情况下,测试其密封性能和进行开关扭矩测定。

图(十九)抗震试验

8、长期浸渍试验 目的:考核材料的抗硫特性

方法:在输送的原油中长期浸泡,测定材料的机械性能的变化。

9、承载试验 目的:直埋地下的阀门,承受地基的均布载荷,考核其可靠性。

方法:对阀门和伸长杆施加一个弯曲力矩,对于Class600,DN600的球阀弯曲力矩是7.6吨/米。在40Kgf/cm

2压力下,进行气密封试验和开关试验。对阀杆伸长段进行应力测定。其结果应该是:阀门未发生泄漏;开关扭矩未发生变化;伸长杆的应力在许用范围内。

10、火烧试验 按照API标准6D附录A的规定:阀门的火烧试验应按ISO10497标准进行火烧试验验证。按照BS6755第二部分,API标准6FA,API标准6FC,API标准6FD,或API标准607验证的防火结构也可以采纳,如图(二十)所示。

图(二十)火烧试验

11、寿命试验 在全压差下开关1000次,每隔100次,测量其泄漏量,其结果应为零。

至于阀门的出厂的常规试验应按API标准6D和API标准598,作以下项目的出厂试验:

液压强度试验

低压密封试验

高压密封试验

DBB功能试验

安全阀超压排放试验

根据API标准附录C的规定,购方可以规定要求制造厂作下列附加试验:

1) 液压静态试验压力和持续时间高于API6D的规定;

2)高压气体试验,用高压气体替代高压液体作密封试验

3)防静电试验,用12VDC测量,电阻值不能超过10欧姆;

4)扭矩测试

5)阀腔压力泄放试验;

6)氢裂试验;材料的氢裂试验按NACE TM0284规定来验证。

八、阀门问题与预防

阀门出厂后经常发生问题,这些问题应引起供需双方的关注。

1、焊接不当 按照正确的工艺规范进行焊接;

控制焊接温度,防止密封材料损坏。

焊前在密封环带处涂抹黄油,应用氩弧焊打底,防止焊接飞溅物嵌入密封面。

2、存放不当 阀门不能露天存放,应置于通风,干燥处,制造厂应规定存放时间,存放时不能拆除阀门两端的保护盖。

阀门吊装不能把执行器作为起吊点,注意法兰面不能碰伤。

3、安装不当 不能用阀门来支撑管道,安装时法兰或焊接端应对齐,防止因管线热胀而引起应力超值。

4、启动过程的损坏 启用前管线需经清洁,清除管内锈垢,沉积物,异物,防止对密封表面的损坏。

阀门不能长期停留在半开半闭位置。

在管线强度试验后,务必彻底排空液体,水中的氯化物会导致阀门腐蚀,强度试验水中的氯化物含量需进行控制,并添加防锈剂。

5、密封材料的选择不当 选用橡胶O型圈作为密封材料时,对于Class600磅级以上,应选用经过验证的具有防爆减压(AED)特性的材料。

6、传动机构问题 阀门开关位置不到位是经常发生的问题,制造商必须保证传动链每一环节的制造精度,特别是接长杆的球阀,出厂前应检查阀门开关位置和指示位置的一致性。

7、使用不当 开关阀不能用作调节流量之用,严禁在半开半闭状态下使用,阀门应保持在全开位置或全关位置。

8、腐蚀

阀门制造与选用必须考虑介质中H

2S含量和氯化物的含量,选材和热处理必须符合NACE MR-01-75要求

九、标准 管线球阀设计、制造、试验规范的标准是API标准6D,该标准提出建议,适用于满足石油和天然气工业国际标准ISO13623要求的管线系统,国内相应的标准是GB:

1.管线阀门连接长及公差按API标准6D。

2.法兰端尺寸24”以下按ANSIB16.5;26”以上按ANSIB16.47。

3.全通径或缩径的通径尺寸按API标准6D。

4.管线阀门的压力等级按API标准6D,压力温度等级按ASME16.34。

5.对接焊端部尺寸按ASME B 16.25。

6.法兰面加工按ANSI B16.5。

7.失火安全设计与试验按BS6755,第二部分;API标准607,API标准6FA。

8.阀门探伤符合ASME 锅炉和压力容器第V卷无损检测。

9.排泄孔与泄放孔管径按API标准6D。

10.压力试验按API标准6D和API标准598。

11.阀门标记应符合MSS-SP-25或API标准6D。

12.材料应符合相应的ASME标准以及NACE MR 0175,NACEMR 0103标准。

13.阀门的焊接符合ASME锅炉与压力容器规范第IX卷焊接与钎焊评定,BS7448 断裂韧性试验第二部分。

14.ASME锅炉与压力容器规范第VIII卷压力容器制造规则。

十、前景展望 建国五十年来,我国的石油、天然气管道约2万公里仅占全世界管道的0.9%,作为清洁能源的天然气在中国能源消耗中所占的份额仅为2%,约240亿米

3/年,而美国天然气在能源消耗结构中占38%、西欧占27%、东欧和前苏联占38%、全世界平均为24%,可见中国的能源消耗结构极不合理。

而中国已探明天然气储量为60万亿立方英尺,可开采量为37万亿立方英尺,按现行消耗量可资用70~120年,而北美仅可用11年,西欧17年,东欧和前苏联可用83年,中国天然气的储采比高于世界各国。

21世纪,中国迎来天然气工业和管道工业发展前景,全长4200公里从新疆轮南至上海的西气东输工程的建设成功是这一工业领域发展的序幕。其中工艺场站37座,40”全焊接管线球阀257台,场站和支线上的管线球阀约5000台,从而带动了中国管线球阀的发展。

中国目前尚在考虑建设西气东输工程复线4000公里,以及5条拟建中的国际管线:

西伯利亚西部至鄯善 1852公里

俄罗斯萨克哈珠至沈阳 2416公里

伊尔库兹克-哈尔滨-韩国 4000公里

哈萨克斯坦至鄯善 370公里

土库曼斯坦至鄯善 2150公里

由此可见,随着二十一世纪中国天然气工业的发展,管线球阀作为工程中的关键设备之一,在技术上将获得进步,商业上将迎来无限的发展机遇。