稳压器先导式安全阀在法兰连接、阀座与阀体间均采用金属O形环作为静密封元件。该调节阀是压水堆核电厂反应堆冷却系统的超压保护装置,属核安全一级设备,密封安全至关重要。优良的回弹特性、足够的结构强度是确保O形环可靠密封的根本。装配预紧后,由弯矩引起的弯曲应力是O形环的主要应力,在结构强度计算中,因为不能预知装配后的O形环形变,分析设计法将不可避免的存在误差,并且非圆截面环壳的弯矩积分也非常困难。介于上述不足,本文拟采用ANSYS软件模拟实际运行工况对O形环进行结构强度分析。

随着金属O形环密封在军工和原子能工业设备的广泛运用,早期针对密封性能的研究主要着力于系统实验,但由于实验条件限制,以及对象实验的普适性差、成本高等缺点,研究者逐步将眼光转移到商用应力分析软件。从目前国内外针对O形环回弹性能展开的研究看,应力分析中建立的模型均未充分考虑矩形槽端面与O形环的实际接触状态,忽略了受到内/外压之后O形环与槽内壁的接触;另外,选取的材料本构模型存在着表达式参数拟合困难的缺点。本文基于ANSYS软件的接触分析功能,选取可避免参数拟合的多线性等向强化本构模型(MISO),模拟设计工况对O形环的结构强度进行弹塑性接触分析,并按照GB/T16702-1996进行强度校核。

一、数值模拟

在役期间的O形环处于结构非线性状态,主要表现在状态非线性(接触问题等)、几何非线性(大变形,大应变等)和材料非线性(弹塑性问题)三个方面。

结合建模实际情况,采用弹塑性接触分析法对模型进行应力分析。详细的分析流程如图1所示。

图1 ANSYS应力分析数据流程

1、前处理

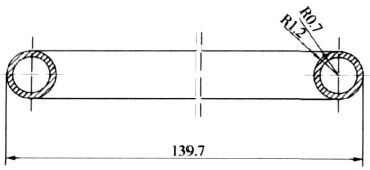

图2 O形环几何结构示意

选取主阀体、O形环和出口法兰作为研究对象,O形环几何结构如图2示。预紧工况下,O形环被压缩0.5mm,产生塑性形变;设计工况下,O形环的内壁以及外侧壁同时承受均匀的系统一次侧设计压力(17.2MPa,360℃)。由于模型及加载条件的轴对称特性,相比三维建模,二维模型能大大减少单元和节点数量,提高运算效率。模型及边界条件如图3所示。

(a)装配前

(b)设计工况下

图3 分析模型示意

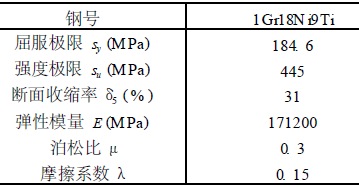

选取ANSYS中适用于比例加载和大应变分析的多线性等向强化本构模型(MISO)定义O形环材料。该模型使用多线性表达服从Von Mises屈服准则的等向强化应力-应变曲线。最多可输入100个应力-应变数据点,定义20条不同温度下的曲线。与分析相关的O形环材料性能数据如表1示。

表1 材料力学及物理性能参数(360℃)

对于接触分析,由于“面-面接触”在接触效果、建模控制、大滑动及摩擦大变形计算等诸多方面相比“点-面接触”更具优势。因此,接触对选择柔体-柔体(以接触体的刚度作为划分标准),面-面接触形式,按模型特征共定义三对。阀体、出口法兰与O形环的接触边缘为目标面(用二维目标单元Targe169定义),O形环的外表面为接触面(用二维接触单元Conta172定义),以法向单边接触作为摩擦类型。

有限元模型选用4节点平面单元Plane182。划分网格时综合考虑分析要求和结构特点,对O形环自身的网格划分较为均匀、细密;上阀体、出口法兰同O形环接触部位的网格划分也较细密,离接触较远部位的网格划分便比较稀疏。有限元模型及接触对分配如图4所示。

图4 有限元模型及接触对构造

2、求解

将出口法兰的下边界施加全约束;主阀体上边界施加x方向约束,y方向施加-0.5mm的位移载荷;分别约束O形环外圆面180°节点的x向位移及270°节点的y向位移;对O形环内壁及外侧壁加载17.2MPa的一次侧压力载荷。加载完成之后,进入求解器选定大变形(nlgeom,on)及线性搜索(lnsrch,on),设定时间步长及子步数,然后分析求解。位移及载荷约束模型如图5所示。

图5 位移及载荷加载图

图6 等效应力云图

3、后处理

螺栓预紧条件下,O形环首先被压缩0.5mm,产生塑性变形,横截面由圆形变为类椭圆形,应力满足Sy<S0-ring<Su。系统边界条件下的最大应力So-ring=396.554MPa(图6)。最大应力沿O形环径向的应力分布曲线类似字母V,即内壁和外壁产生的应力较大,靠近壁厚中心位置的应力最小,且最大应力值出现在内壁0°位置(图7)。

图7 截面最大应力分布曲线

二、应力强度校核

螺栓内部热膨胀应力因保护阀阀体、出口法兰与O形环材料不同而不同,其值可按下式计算:

式中

α1、α2———阀体和O形环材料的线膨胀系数,℃,α1=1.8×10-5℃,α2=1.79×10-5℃

ΔT———工作温度与参考温度之间的温度差,℃,ΔT=320℃

E ———O形环材料在使用温度下的弹性模量,E=171200MPa

代入数据计算得:Sh=5.4784MPa

设计工况下O形环的总应力:

根据GB/T 16702-1996对一级设备基本许用应力强度Sm的规定,奥氏体钢的基本许用应力:

式中

σb、σs———室温下规定的最小抗拉强度和屈服强度,MPa

因为S<3Sm=Su,所以O形环强度满足要求。

三、方法比较

1、分析设计法

(1)预紧工况

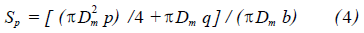

安全阀主阀体与出口法兰间采用自紧式金属O形环密封,通过10根M27的双头螺栓进行连接。螺栓预紧引起的O形环应力为:

式中

Dm ———O形环的平均外径,m,Dm=0.1373m

q ———线密封比压,N/m,取q=300N/m

b′———密封端面宽度,m,b′=0.0024m

代入数据计算得:Sp=246.1208MPa

(2)设计工况

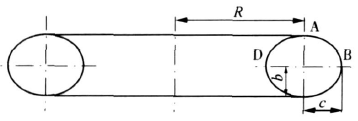

螺栓预紧后的O形环可近似为椭圆截面的环形壳体(参见图8)。

图8 截面变成椭圆的环形壳体

其综合应力为:

式中

σm———法向力引起的沿壁厚均布的拉应力,MPa

σW———由弯矩引起的应力,MPa

计算表明,O形环截面的最大应力出现在B点σB,max=145.7999MPa,故装配预紧、设计压力及热膨胀共同作用下O形环的总应力:

S′=Sp+σB,max+Sh≈397.399MPa

2、比较结果

与ANSYS模拟结果相比,分析设计值存在的误差为φ=|(S′-S)/S|×100%=1.1525%。这与分析设计中无法预知预紧后的O形环截面形状相关,如壳体的形状系数f以及弯曲应力的修正系数C的选取都是误差来源。

四、结论

1、根据GB/T16702-1996的应力校核标准,总应力S<3Sm=Su,证明设计选用的O形环满足强度要求。

2、与分析设计相比,利用ANSYS软件可避免复杂的弯矩积分运算,以及无法预知O形环截面形变的不足,分析结果更准确,效率更高。一定程度上可代替试验,节约研发成本。

3、分析结果表明,设计工况下,金属O形环的最大等效应力约为402.0324MPa,位于O形环内壁的0°位置。