核电站一回路系统中应用的

调节阀大都要求具有较高的高温高压性能参数、安全等级、相应的耐腐蚀性能和至少30a的使用寿命。这些

阀门的阀体(壳体)一般采用整体锻造制成,但有的阀体受内腔加工或其他因素限制,则采用组焊结构。组焊结构的阀门对焊缝质量要求极为严格,其焊缝内部不得有超过标准要求的缺陷,熔敷金属应具有同基体材料一样的化学成分和金相组织,焊缝的力学性能和耐腐蚀性能必须达到基体材料的性能指标。这就要求选择适宜的焊接工艺方法,按照标准要求进行焊接工艺评定以确定焊接工艺参数,再通过精心的焊接施工,焊制出符合要求的合格产品。

一、阀件材料

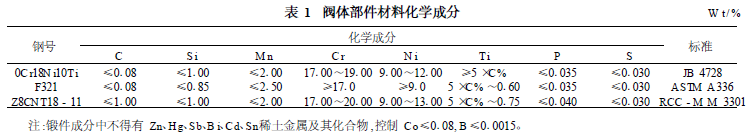

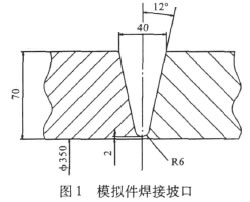

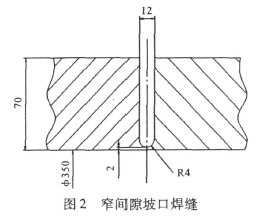

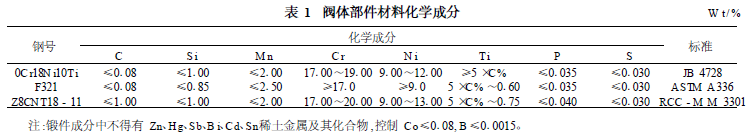

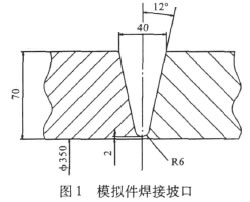

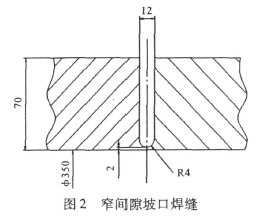

按照产品的工况系统要求核1级阀门产品依据法国标准RCC-M《压水堆核岛机械设备设计建造规则》进行设计制造。阀体和接管均为奥氏体不锈钢锻件,其技术要求参照RCC-MM3301,选用等效JB4728-2000中钢号0Cr18Ni10Ti材料,其化学成分和力学性能对照见表1和表2。其阀体部件是由阀体与两端接管焊接组成。阀体与接管连接采用全焊透对接焊缝,焊缝厚度70mm,为单面U形坡口。产品按照RCC-MS3000进行焊接工艺评定,焊缝全部进行射线、超声波及渗透检验,并达到JB4730规定的Ⅰ级焊缝要求。焊缝铁素体含量为4%-12%。

二、奥氏体不锈钢的焊接性

二、奥氏体不锈钢的焊接性

奥氏体不锈钢具有良好的耐蚀性,较好的塑性和高温性能,焊接性良好。焊接奥氏体不锈钢时,主要是其枝晶方向性强,线膨胀系数大,焊接冷却时收缩应力大,容易出现热裂纹。当焊缝及热影响区在450~850℃温度保持一定时间后,可能在晶界会析出Cr的碳化物,发生晶间腐蚀倾向。焊接接头残余应力较大时,若在氯化物或氟化物等腐蚀介质中工作,会产生应力腐蚀破坏现象。

0Cr18Ni10Ti钢是在18-8系列奥氏体不锈钢基础上加入Ti元素,目的在于使Ti优先与C结合而防止C与Cr结合,起到稳定化作用,从而避免晶界缺Cr而发生晶间腐蚀。由于Ti在高温状态下易氧化而烧损,而Nb与Ti有相同作用,所以常在焊缝金属中加入Nb而代替Ti。焊缝中当铁素体含量较高时,若在350~500℃温度区间停留数十或数百小时,则易出现“475℃”脆性。σ相析出脆化发生在奥氏体或奥氏体-铁素体焊缝内,纯奥氏体σ相析出的危险温度为650~700℃。σ相析出会降低金属的塑性和韧性,促使产生晶间腐蚀。由于奥氏体不锈钢的导热系数小,线膨胀系数大,焊接时变形倾向增大。同时其导电率小(即电阻大),在焊接工艺上应尽量减小熔池过热,避免形成粗大柱状晶,采用小线能量及小截面焊道是有益的,减小焊接电流有利于提高焊缝抗裂性能。

三、几种焊接方法的比较

针对奥氏体不锈钢的焊接工艺特点,分别采用了手工钨极氩弧焊、手工电弧焊、熔化极氩弧焊(MIG)方法在模拟件上进行了工艺试验,模拟件焊接坡口形式如图1所示,焊接位置为平位转动(1G),后两种工艺方法的打底焊均采用手工钨极氩弧焊。

手工钨极氩弧焊的突出优点是焊接熔池保护好,电弧稳定、没有熔渣,焊接接头组织致密,综合力学性能好,焊缝质量可靠。在焊接奥氏体不锈钢时,焊缝耐腐蚀性特别抗晶间腐蚀性能较好,适用于较薄工件的焊接。而焊接厚度70mm的Ⅰ级焊缝,则焊工劳动强度大、效率低下,而且对焊工的技能要求较高,焊接操作稍有不慎或不当,即会在焊缝中产生超标缺陷。同时对焊缝的热输入增大。

手工电弧焊采用直流弧焊电源、反极性接法,A132电焊条,低热输入,多层多道焊,控制层间温度≤100℃。试验结果表明,手工电弧焊受焊条质量和焊工技能影响,层间清渣处理不当,焊缝多存在未熔合、夹渣、气孔等超标缺陷,焊缝合格率较低。

熔化极氩弧焊(MIG)具有熔敷效率高、热输入小等特点,是焊接奥氏体不锈钢较厚工件的推荐方法之一。该工艺采用纯氩做保护气,保护焊接熔池不被空气氧化,在焊接过程中因液态不锈钢较粘、钢水漫流滞后,夹杂物等上浮相对缓慢,易造成焊波凹陷处时有夹渣、未熔合及气孔等缺陷。试验表明,采用混合气保护熔池可改善钢水的流动性,降低产生缺陷的几率,提高焊层的内在质量。采用纯氩和分别加入1%、2%和5%氧气的氩气为保护气,进行焊接试验,射线检查焊缝内部缺陷。试验结果,加O

21%的焊道比纯氩焊道缺陷少,而加O

25%的焊道居于上述两者之间。焊接施工时,明显感觉加O

25%的焊道,钢水流动性好、电弧稳定、过渡形式是射流过渡。而纯氩保护时钢水较稠,电弧稳定性逊于加O2的电弧、过渡形式是射流过渡为主,间有熔滴过渡。

熔化极氩弧焊焊枪中的导电嘴,既传输焊接电流又输送填充焊丝,焊接过程中导电嘴的磨损直接影响焊接电弧的稳定,而奥氏体不锈钢焊丝导电性不好更加剧了这一点。焊接过程中的电弧不稳定和导电嘴瞬间导电不好,都会造成焊缝中“层间”或“道间”未熔合。另外,在焊接试验件中还发现焊缝中存在链状和蜂窝状密集性气孔的几率很高。在Ⅰ级焊缝中任何形式的未熔合、未焊透,链状和蜂窝状密集性气孔都是不允许的。

四、自动钨极氩弧焊的应用

自动钨极氩弧焊是利用自动化专机使焊接全过程全部实现自动化,自动化专机融合了现代机械制造技术(调频步进电机、滚珠丝杠等)和微机数字化控制系统,使焊接操作过程智能化。所有焊接参数包括焊接电流(脉冲电流、基值电流、脉冲时间、脉冲宽度、基值时间)、电弧电压、送丝速度、焊接速度、摆动频率、摆动宽度、摆动停留时间、预通气时间、热丝电流、热丝电压、电流衰减、收弧电流、滞后停气时间、焊枪提升高度及焊接接头搭接量等参数可按焊接层次预先设置和存储(50组以上焊接参数)。在焊接过程中焊接速度、焊接电流、电弧电压、送丝速度、摆动频率、摆动宽度及摆动停留时间能实时微调。焊接过程中的实际焊接电流、电弧电压、热丝电流、热丝电压、旋转角度等重要焊接参数能数值显示。焊接过程中电弧电压反馈控制及焊缝自动跟踪控制保证焊接过程质量稳定,并通过电气和机械方法来消除焊接过程中工件偏差对焊缝产生的影响。

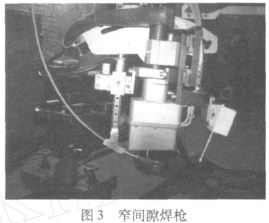

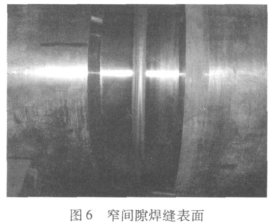

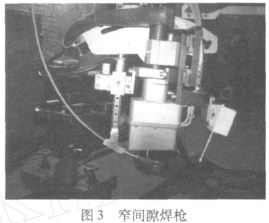

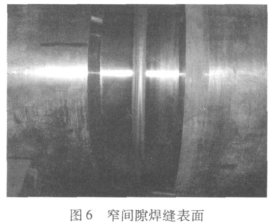

由于自动化操作突破了人工操作的极限,使一些受人肢体和视野限制而不可能实施的焊接操作变成了可能,实现了不为人所能,即只要想得到就能做得到。因此,对一些厚大工件的焊接设计了窄间隙坡口焊缝(图2),利用专用的焊枪(图3)实现了窄间隙焊接。焊枪结构设计合理,设有尾气保护,使熔敷金属的保护状态极佳,是其他焊接方法所不及的。窄间隙坡口焊缝比原正常坡口焊缝金属填充量减少了2/3,并显著提高了焊缝质量。在各种焊接参数匹配合理的条件下,焊制出符合要求的优质Ⅰ级焊缝。

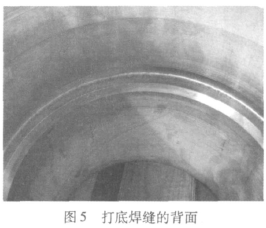

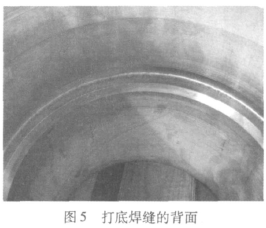

模拟试件的焊接是焊枪固定,驱动系统带动工

件转动完成环缝的焊接。工件装卡在工作台上后,焊机按预先设置的焊接参数完成打底焊。焊接开始前,焊枪调整到预定高度,按预通气时间提前送气和引弧(高频或接触)。电弧建立后一定时间,工件开始转动,热丝同时送进,焊接过程开始。为使焊缝起始处焊肉呈斜坡状,焊接电流缓慢提升(缓变斜率可调),送丝速度与其匹配缓慢提高。焊接电流可设置带或不带脉冲,脉冲参数可调。送丝可设置冷丝或热丝,热丝电流可调。焊接过程中,通过电弧电压反馈控制(AVC控制系统)及焊缝自动跟踪系统保证焊接过程的稳定。可连续多层焊,焊缝换层时钨极自动抬高换层,并根据环形焊缝外径的变化自动调整焊接线速度。焊接过程结束时(可根据旋转角度设置搭接长度),热丝停止输送,转台继续转动,同时焊接电流按预设衰减。电弧熄灭后,焊枪停在焊缝中间位置,转台停止,氩气保护延迟停止,焊枪复位。

自动钨极氩弧焊焊接试件的控制程序范例见表3。

五、焊接工艺评定

五、焊接工艺评定

焊接工艺评定是按照据RCC-M中S3000的要求进行的。该标准要求对试件的检验项目比ASMEⅨ卷和JB4708焊接工艺评定标准要求的多,是核电设备制造所推荐遵循的。

焊接工艺评定过程

(1)按预拟的焊接工艺规程进行试件焊接。

(2)按照S3130的要求,编制焊接工艺评定指导书。内容包括评定的有效范围、试件坡口形式、试验和评定等级的有关准则、试样取样示意图、焊道的分布及对每道所采用的焊接工艺、焊后热处理要求等。

(3)按照S3143的要求,对评定用试件材料、填充材料和保护气体,进行验收试验。

(4)按S3333要求,对试件进行破坏性试验。包括焊缝金属纵向拉伸试验、焊接接头横向(全厚度)拉伸试验、焊接接头横向弯曲试验(面弯、背弯、侧弯)、冲击韧性试验(焊缝、母材、热影响区)、焊缝金属化学成分分析、焊缝中铁素体含量测定、焊缝金相检验(横截面)、焊缝及热影响区晶间腐蚀试验。

(5)按S3334要求,对上述各项检验结果进行评价,合格则工艺评定通过,评定的焊接工艺可行。否则,应重新进行评定。

(6)按S3332要求,对试件焊缝进行无损检验。包括外观检验、射线检验。检验结果应达到Ⅰ级焊缝要求。

六、结论

在模拟试件焊接的基础上,选定最佳焊接工艺参数按RCC-MS3000的要求进行了焊接工艺评定,工艺评定各项检验合格。据此,自动钨极氩弧焊成功地用于核Ⅰ级阀门样机的焊接,焊接的产品焊缝达到了研制任务规定的要求。

参考资料

〔1〕RCC-M,压水堆核岛机械设备设计建造规则〔S)

〔2〕JB4730-2005,承压设备无损检测〔S〕

〔3〕周振丰,张文铖.焊接冶金与金属焊接性〔M〕.北京:机械工业出版社,1987.

〔4〕JB4728-2000,压力容器用不锈钢锻件〔S〕

件转动完成环缝的焊接。工件装卡在工作台上后,焊机按预先设置的焊接参数完成打底焊。焊接开始前,焊枪调整到预定高度,按预通气时间提前送气和引弧(高频或接触)。电弧建立后一定时间,工件开始转动,热丝同时送进,焊接过程开始。为使焊缝起始处焊肉呈斜坡状,焊接电流缓慢提升(缓变斜率可调),送丝速度与其匹配缓慢提高。焊接电流可设置带或不带脉冲,脉冲参数可调。送丝可设置冷丝或热丝,热丝电流可调。焊接过程中,通过电弧电压反馈控制(AVC控制系统)及焊缝自动跟踪系统保证焊接过程的稳定。可连续多层焊,焊缝换层时钨极自动抬高换层,并根据环形焊缝外径的变化自动调整焊接线速度。焊接过程结束时(可根据旋转角度设置搭接长度),热丝停止输送,转台继续转动,同时焊接电流按预设衰减。电弧熄灭后,焊枪停在焊缝中间位置,转台停止,氩气保护延迟停止,焊枪复位。

件转动完成环缝的焊接。工件装卡在工作台上后,焊机按预先设置的焊接参数完成打底焊。焊接开始前,焊枪调整到预定高度,按预通气时间提前送气和引弧(高频或接触)。电弧建立后一定时间,工件开始转动,热丝同时送进,焊接过程开始。为使焊缝起始处焊肉呈斜坡状,焊接电流缓慢提升(缓变斜率可调),送丝速度与其匹配缓慢提高。焊接电流可设置带或不带脉冲,脉冲参数可调。送丝可设置冷丝或热丝,热丝电流可调。焊接过程中,通过电弧电压反馈控制(AVC控制系统)及焊缝自动跟踪系统保证焊接过程的稳定。可连续多层焊,焊缝换层时钨极自动抬高换层,并根据环形焊缝外径的变化自动调整焊接线速度。焊接过程结束时(可根据旋转角度设置搭接长度),热丝停止输送,转台继续转动,同时焊接电流按预设衰减。电弧熄灭后,焊枪停在焊缝中间位置,转台停止,氩气保护延迟停止,焊枪复位。