三偏心蝶阀的阀瓣和蝶板的密封面通常用两种不同硬度的材料,目前多采用手工焊条堆焊的方法来实现,存在焊接难度大、生产效率低等问题,因此研究采用自动等离子喷焊技术具有十分重要的应用价值。

本研究在分析三偏心

蝶阀蝶板转动轨迹的基础上,根据等离子喷焊和焊接现场的工况研究设计了三偏心蝶阀蝶板型面转动自动等离子喷焊跟踪控制系统。该系统包括自动等离子弧喷焊系统、PLC电气控制系统、焊缝跟踪控制系统等。焊缝跟踪控制系统使用GA型位移传感器采集蝶阀的轨迹,通过控制步进电机速度和位置,经滚珠丝杠带动焊枪对蝶阀蝶板的喷焊面进行实时跟踪。系统控制软件采用表格结构,使用模块化设计方法,提出步进电机的转向、频率和运行步数、步进电机升降速三个重要参数的控制算法。开发了串口数据采集系统,用于采集三偏心蝶阀密封面的转动轨迹。采用MATLAB和汇编相结合进行联机调试,成功研制了一个能够满足三偏心蝶阀自动等离子喷焊的焊缝自动跟踪控制系统。

一、设计方案

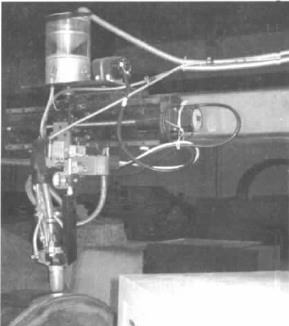

三偏心蝶阀是由两个垂直于圆锥体的任一母线的平行面截取而得,密封面是锥体的表面,宽度10~20mm。蝶阀在喷焊过程中的安装如图1所示,三偏心蝶阀的旋转中心是圆锥体的轴线。

图1 三偏心蝶阀工装图

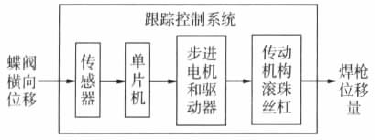

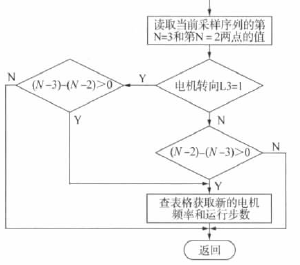

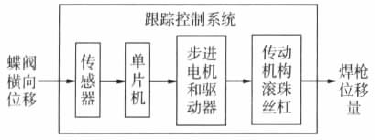

蝶阀堆焊要求待喷焊的密封面在转为最高点时成水平位置。蝶阀采用的这种特殊安装方式,使其在旋转时密封面会左右移动,产生横向偏移。等离子自动喷焊要求焊枪实时跟踪横向位移量。为此,堆焊跟踪控制系统设计以Intel16位处理器80C196KC作为系统控制核心,以蝶阀的横向偏移量为系统输入量,以焊枪的位移量为输出量,控制焊枪。传感器将蝶阀横向位移量转换成模拟信号,单片机将模拟量转换成数字量进行数据处理,输出控制步进电机的方向和脉冲信号,步进电机通过滚珠丝杠带动焊枪实时跟踪蝶阀的堆焊密封面进行喷焊,如图2所示。

图2 跟踪控制系统

二、跟踪控制系统硬件设计

1、单片机控制系统

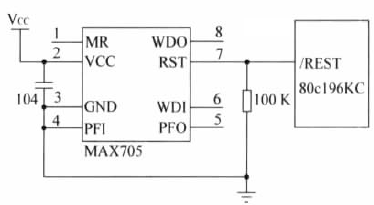

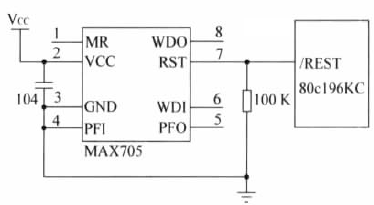

单片机控制系统采用高性能的MCS-96系列单片机80C196KC作为控制系统的核心,包括单片机最小系统、串口通信电路、数据调理电路、D/A电路、步进电机控制信号电路。单片机最小系统由单片机80C196KC、复位电路、时钟电路、外部程序存储器28C64、数据存储器6264等组成。单片机正确复位是一切工作的前提,复位电路的可靠工作无疑有着极其重要的作用,以MAX705为核心组成的复位电路如图3所示。

图3 监控芯片复位电路

2、数据调理电路

系统通过位移传感器采集蝶阀的位移信号,传感器输出0~5V的模拟信号。传感器自身包括信号调理电路,但由于传感器在焊接过程中与蝶阀的接触面的角度始终变化,传感器测量小轮受到向上或向下的作用力后就会跳跃,传感器会产生突变的输出。因此,要求调理电路的截止频率要小,设计采用电容C=0.22μF,电阻R=540Ω的π形滤波电路,π形滤波电路适合于负载电路较小、输出电压脉动很小的场合。

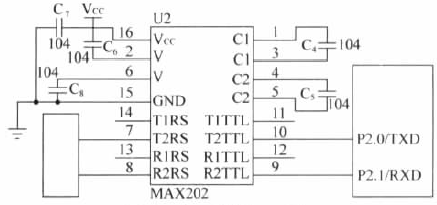

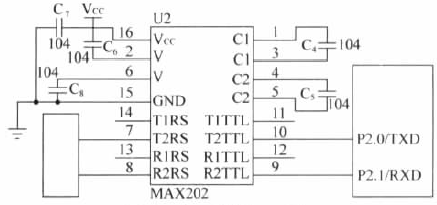

3、串口通信电路

本系统采用串行通信的方式,串行通信接线简单,数据位数多。串行通信口与PC机通过RS-232接口通信,其标准电平与单片机的串行通信的CMOS电平不同。因此必须进行电平转换,电平转换芯片MAX202。单片机控制系统与微机通信的接口电路如图4所示。系统利用单片机和上位机通信来采集蝶阀的轨迹和调试程序。

图4 串口通信接口电路

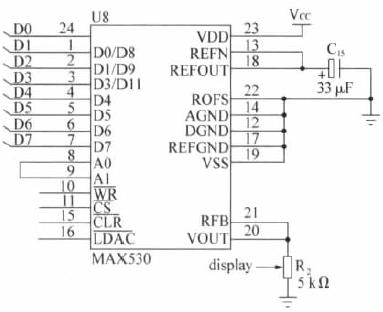

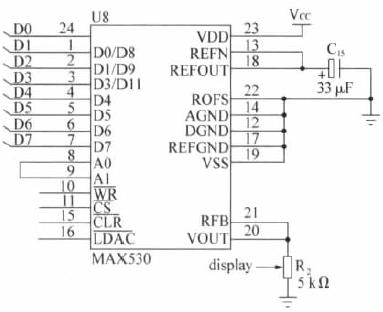

4、D/A电路

系统使用MAX530显示焊枪的实时速度,工作流程是:80C196KC根据步进电机的频率和滚珠丝杠螺距计算出焊枪速度,然后将速度值赋给MAX530,输出相应的模拟电压,数字表根据模拟电压的大小显示对应的数字量。通过调节电位计可以使数字表显示真实的焊枪速度。D/A电路如图5所示。

图5 D/A电路

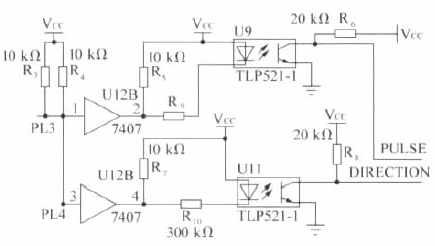

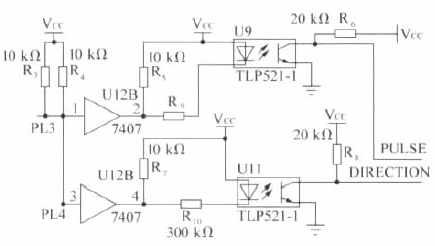

5、步进电机控制信号电路

80C196KC通过给出脉冲和方向信号实现对步进电机位置和速度的控制,脉冲和方向信号由I/O口产生。步进电机驱动器的输出为高电流和高电压。因此对脉冲和方向信号必须进行双电源隔离,即光耦的输入和输出是两个独立的稳压电源,以保证单片机的正常运行,减少步进电机驱动器对单片机的干扰,如图6所示。

图6 步进电机控制信号电路

步进电机是一种将电脉冲信号转换成相应的角位移或直线位移的变换器,它的旋转以固定角度(步距角)运行。其特点是在不丢步、不超步的情况下没有积累误差,通过步进电机驱动器来驱动。步进电机的转速与脉冲信号的频率成正比,可以用脉冲信号直接进行开环位置和速度控制,具有一定的精度,而且控制线路简单,使用方便。本系统设计使用的是两相混合式步进电机和具有细分功能的驱动器,它可以用脉冲信号直接进行开环位置和速度控制,具有一定的精度,而且控制线路简单,使用方便,满足使用要求。

7、传感器

跟踪系统设计针对三偏心蝶阀的最大直径是1000mm,喷焊时的横向偏移量为160mm。因此,选用量程200mm的D/A位移传感器。80C196KC集成10位的A/D,要求传感器的输出为0~5V的模拟电压。蝶阀在焊接时的横向为往复式运动,这要求传感器也是往复式的。在此采用电位计式位移传感器,测量精度10μm,在测量杆装有一根弹簧,使其靠外力能够自由伸缩。

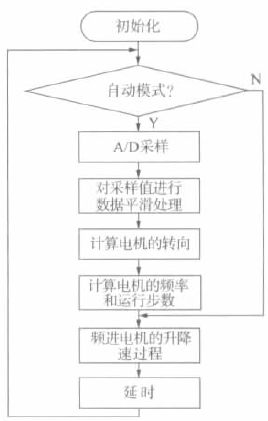

三、跟踪控制系统软件设计

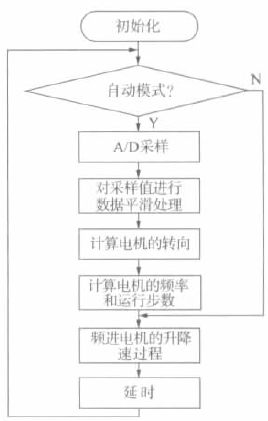

控制系统软件包括采样、采样数据的平滑处理、计算步进电机的转向、计算步进电机的频率和运行步数、步进电机升降速过程和延时程序6部分,控制系统软件流程如图7所示。

图7 软件主流程

1、采样

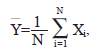

在程序设计中,对采样值采用算术平均值滤波,即连续对物理量进行多次采样,然后求其均值做为采样值。算术平均值滤波是一种常用的算法,但这样做要具有两个前提:物理量的变化梯度要小和A/D转换时间要绝对的小。算术平均值滤波公式为

式中

为N次采样值的算术平均值;Xi为第I次采样值;N为采样次数。

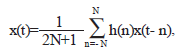

2、采样数据的平滑处理

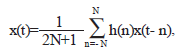

一般来说,数据采集系统采集到的数据中往往叠加有噪声,为了消弱干扰的影响,提高数据曲线的光滑度,还需要对采样数据进行平滑处理。在程序设计中采用简单平均法,计算公式为

该式又称为2N+1点的简单平均。当N=1时为3点简单平均,当N=2时为5点简单平均。h(n)可以看作是一个滤波因子,在程序中h(n)作为常量处理,即h(n)=1。

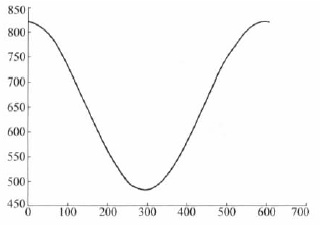

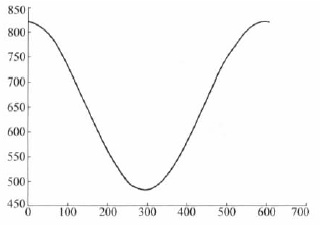

3、电机转向的计算

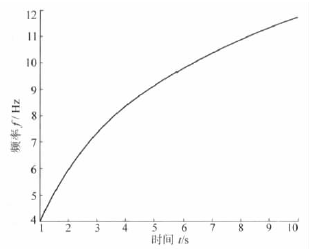

步进电机有3个重要的控制参数:转动方向、脉冲频率和脉冲个数。步进电机的方向由I/O口P1.3控制,对于高电平和低电平电机是两个相反的转向。蝶阀轨迹如图8所示,这是直径φ700mm蝶阀经过平滑处理的轨迹,采样起点是蝶阀的长轴,即蝶阀最大偏移时的位置。从图中可以看出:蝶阀的轨迹是以蝶阀长轴为对称轴;蝶阀轨迹对称的两部分呈单调特性;蝶阀轨迹对称的两部分对应着步进电机的两个转向;图中的最高点和最低点为电机换向的拐点。

图8 经过平滑处理的蝶阀轨迹

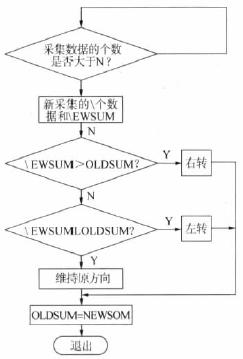

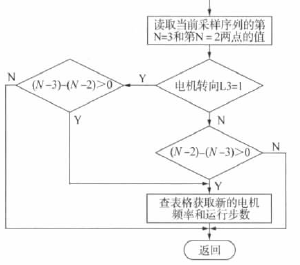

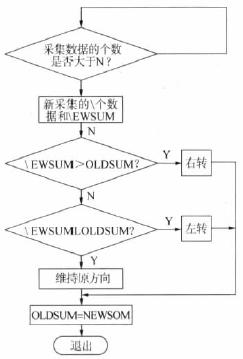

这是换向算法程序设计的关键,电机方向计算的软件流程如图9所示。

图9 电机方向计算函数的流程

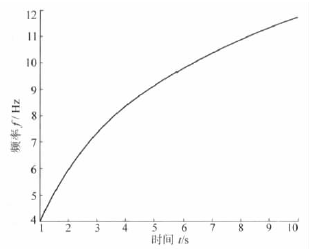

4、步进电机升降速过程

步进电机速度控制是靠输入脉冲信号的变化来改变的,从理论上说,每给驱动器一个脉冲CP,步进电机就旋转一个步距角,但是实际上,如果脉冲CP信号变化太快,步进电机由于惯性将跟随不上电信号的变化。所以,步进电机在起动时要有升速过程,以防止堵转和丢步;在停止时要有降速过程,以防止由于惯性而产生过冲。因此,选择合理的升降速曲线,成为步进电机控制的关键。经过多次试验,升降速曲线采用S形方法,其特点是升降速快,编程简单,易于实现。频率1kHz的升降速曲线如图10所示。

图10 步进电机升降速曲线

5、计算电机的频率和运行步数图 对于单片机控制系统程序来说,输入量应该是处蝶阀在单片机一个控制周期内偏移量的采样值,输理出应该是控制步进电机的方向和脉冲信号。当采样值等于0时,步进电机不会运动;当采样值大于0时,步进电机会转动,但它的频率和运行步数因采样值而异,每个采样值对应不同的唯一的电机频率和运行步数。在确定蝶阀在一个控制周期偏移量的采样值后,通过计算可以转换成需要给步进电机的脉冲数,称为总脉冲数。

当蝶阀在一个控制周期内的位移量越大时,步进电机的频率就越高,设计要求系统具有尽可能快的响应速度,这样才能保证系统跟踪及时可靠。根据电机的特性,在满足条件的频率值中,选择最小的频率值。在确定频率后,就可计算出步进电机的运行步数,它等于总脉冲数减去步进电机升降速所运行的脉冲数。步进电机升降速过程所运行的脉冲数为电机频率×2×4/100。

计算完步进电机的频率和运行步数后,就可以根据蝶阀在一个控制周期内相对偏移量的绝对值为索引值建立频率表格和运行步数表格,表格的内容分为电机的频率和运行步数表格。

计算流程如图11所示。

图11 电机频率和运行步数计算函数流程

6、延时程序

在利用I/O口产生脉冲频率的过程中,延时起着焊很重要的作用,关系到脉冲频率是否正确。80C196KC有两个定时器T1和T2,在本程序中使用的是定时器T1为延时的时间基准。80C196KC有4个软件定时器,由HSO编程来实现。根据计算可知,当时间常数表示最大值为65535时,其对应的时间为87.38ms,这也是定时器T1表示的最大时间。同理可知,软件定时器的最小延时时间1.3333μs。由于步进电机脉冲频率的取值为100~10000Hz,所以HSO软件定时器能够满足设计要求。但当延时时间大于87.38ms时,HSO软件定时器无法满足,因此可以利用定时器T1的溢出中断或者串联HSO软件定时器来设计长延时程序。

四、串行数据采集系统

串行数据采集系统主要完成对三偏心蝶阀轨迹的采集。系统开发包括串行通信基础、上位机软件的开发,下位机(80C196KC)的软件开发。

1、串行通信基础

计算机与外界通信常用的有串口、并口、PCI总线、USB总线等方式,本数据采集采用串口通信。在串行通信时,要求通信双方都采用一个标准接口,使不同的设备可以方便地连接起来进行通信。RS-232-C接口是目前最常用的一种串行通信接口,其标准包括两部分:信号电平标准和控制信号线的定义。本系统要实现的是异步串行通信,它以字符为发送单位,发送端以固定的帧格式发送,包括1个起始位、5~8个数据位、1个奇偶校验位、1~2个停止位。起始位和终止位是串行接口控制器(UART)自动附加的联系信号,告诉接收方一次传送的开始和结束;数据位是所要传送的真实字符;奇偶校验位和停止位可通过串行接口控制器或单片机来设置。帧的传输顺序一般是先传低位再传高位。

2、下位机软件设计

下位机主要是实现数据的采集,利用80C196KC的A/D

转换器对位移传感器的数据进行采集,然后通过串行口把数据发送给PC上位机。但是,如何来组织发送,对于上位机又如何能够知道接收数据所代表的含义,在进行双机通信时都应该考虑这个问题。在下位机把数据发送给上位机时,由于80C196KC完成的是数据发送,因此编写上位机软件时,应该注意到下位机是如何拆分数据(因为所采集的数据是一个字,而串行通信只能以字节为单位进行操作),这样才能把数据还原。而且,在多物理量数据采集系统中,还要注意这些物理量在下位机中发送的顺序。 80C196KC串行口的工作受串行口控制/状态寄存器(11H)的控制。其低5位用于串行通信的设置,包括通信模式、奇偶校验等,高3位用于串行通信的状态查询。在异步模式中对SBUF写入数据就会起动一次发送过程。在发完停止位之前,保持在SBUF(tx)中的新数据不会发送出去。若接收允许位REN已被置1,则RXD引脚上出现的下降沿就会起动一次接收过程。

3、上位机软件设计

上位机软件分数据接收程序和数据处理程序,分别是用VC++和MATLAB开发的,主要完成对下位机所发送数据的接收和对所采集数据的处理。

A、数据接收程序

计算机的基本I/O口都是并行的,进行串行通信时须进行串并转换,但计算机并不直接控制RS-232C接口,而是通过串行接口控制器(UART)控制。

PC机常用是Intel公司的标准串行接口控制器。采用C语言能够实现和80C196KC的串行通信(具有程序简单、灵活等优点),但界面很不友好(虽然可以用C语言编写友好的界面,但这是不值的),且直接对系统底层进行操作很危险。因此,上位机软件采用VC++开发,主要使用VC++的MFC技术和MSComm控件。MSComm控件(Microsoft Communications Control MSComm)是Microsoft公司提供的简化Windows下串行通信编程的ActiveX控件,它为应用程序提供了通过串行接口收发数据的简便方法。MFC是英文Microsoft Foundation Class Library的缩写,它是微软为Windows程序员提供的一个面向对象的Windows编程接口,使用MFC大大简化了Windows编程工作。

B、数据处理程序

利用VC++的MFC技术开发的数据接收程序只是完成串口通信的功能,把从串口接收到的数据拆分成百位、十位、个位,按字符格式写入文件中,文件名为“rdata.txt”,存于数据接收程序的系统目录下。数据处理程序完成对文件中的数据进行数据解码、运算和显示。

本研究主要利用MATLAB强大的数学计算和图形功能,完成步进电机3个参数表格的计算、对采集数据的处理以及算法的模拟。系统程序的算法先由MATLAB根据所采集数据进行分析,再由汇编语言实现。MATLAB的默认数据类型为浮点型,而单片机是整数运算,因此在模拟过程中,MATLAB使用的也是整数运算。

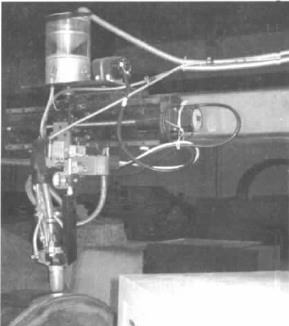

经过研究和实际的应用,三偏心蝶阀喷焊过程示意如图12所示。

图12 三偏心蝶阀喷焊

五、结束语

通过对喷焊控制系统的各个组成部分进行了调试分析,试焊结果表明设计的焊缝跟踪系统控制精度高、工作稳定可靠,基本上实现了三偏心蝶阀的高质量喷焊。

参考资料

[1] 刘国清, 陈克选, 李春旭.三偏心蝶阀等离子堆焊焊缝跟踪 控制系统研究[J].电焊机, 2006, 36(10): 10- 12.

[2] 陈克选, 杜勇鹏, 腾玉林, 等.特殊型面等离子堆焊传感跟 踪控制系统研究[J].电焊机, 2007, 12(37): 10- 12.

[3] 余少知, 李立新, 陈文华.变化负载步进电机升降速曲线的 计算[J].机电工程, 2004, 4(21): 2- 22.

为N次采样值的算术平均值;Xi为第I次采样值;N为采样次数。

为N次采样值的算术平均值;Xi为第I次采样值;N为采样次数。