传统

调节阀定位器是利用机械力平衡原理来实现阀位控制的,

智能阀门定位器则采用超低功耗的微处理器,模糊PID控制原理。微处理器控制12位AD转换芯片把来自控制中心的4~20mA阀位设定信号,转换成数字信号,即给定值;把当前阀位电信号,转换成数字信号,即测量值。给定值与测量值,两者经过模糊PID算法,得到阀位控制信号,控制I/P模块(电/气转换模块)的动作,从而控制

气动执行机构气室的进气与排气,使阀位到达设定点。也就是说,智能

阀门定位器是利用数字平衡(或电平衡)原理来实现阀位控制的。

智能阀门定位器接收控制器输出的4~20mA信号或DCS计算机控制信号,采用二线制的信号传输,整机电源取自输入4~20mA的信号,为整机微处理器和电路供电。定位器由超低功耗的微处理器,I/P转换模块与高精度的位移传感器和气动功率放大器以模块化的结构组合。本文针对基于

HART协议智能阀门定位器低功耗的实现进行了研究和探索。

一、硬件设计

系统是基于HART协议的二线制智能阀门定位器,若允许电流有10%的波动,那么流过的电流实际仅为316mA。故设计难点在于如何合理规划硬件电路,使系统功耗最小化。

1、定位器总体总构

ZPZD3100型智能阀门定位器硬件原理框图如图1所示。

图1 电气原理框图

为了实现低功耗,系统微处理器采用超低功耗片机MSP430F135,它包含了16kB+256B的Flash,512B的RAM,8通道12位带有内部参考电压,采样保持的A/D

转换器,可编程产生PWM的定时计数器,UART通信模块,看门狗定时器等。其中FLASH用于存放主控程序和在线整定的参数;定时器A用于定时采样;定时器B用于产生PWM,控制执行器动作;允许看门狗定时器工作,以防程序跑飞;UART用于数字通信,实时反馈当前阀位信号。

信号前处理对信号进行限压保护、瞬时脉冲保护、共模干扰抑制、信号滤波等。电源模块实现二线制供电功能,从4~20mA信号线上取低于3.9mA的电流供给仪表。报警模块实现无源的上下限报警和严重故障报警(断电、断气等)。

2、智能阀门定位器对低功耗的要求

尽量低的功耗是智能阀门定位器系统设计中所追求的目标,也是设计的主要任务之一。系统所允许的最大功耗可以这样估算,如果允许输入电流有10%的波动,信号线上的最小电流实际上只有316mA。即使在输入端能取出10V电压,整个系统的功耗也不能大于36mW。

3、低功耗在智能阀门定位器中的设计

智能阀门定位器的功耗主要是CPU和外围间的功耗。CPU采用的是MSP430F135,它是功能强大的超低功耗单片机,在供电范围118~316V、1MHz的条件下运行,耗电电流0.1μA~400μA(不同的低功耗休眠方式下其功耗有所不同,最低时可为0.17μA)。在不需要程序全速工作的情况下使MSP430尽可能地处于休眠状态,从而尽可能地降低CPU所需要的功耗。

MSP430F135有16kB+256B的FlashROM和512kB的RAM。因此,基本不需要外部存储器也可满足定位器软件设计所需的空间,从而节约了常规设计中外部的ROM和RAM所需的功耗。MSP430F135内有12位精度的A/D采样,因此也不用外围A/D采样芯片。在其他外围芯片的选取中,也都采用了相应的低功耗芯片,从而大大节约了系统的功耗。

4、低功耗设计在接口卡中的实现

在设计中,接口卡与智能定位器共用同一个CPU。因此,接口卡中的功耗主要是接口卡所用器件消耗的功耗和由接口卡的动态电流所产生的功耗。由于电路中有HART信号,动态电流是不可避免的。在HART接口卡中,所用的集成芯片都是超低功耗芯片,如调制解调芯片HT2012(120μW)、滤波电路所用的放大器TLC27(95μW)、比较器37TLC37(100μW)和比较电路所用的74HC126(12μW)等,因此可以完全满足HART接口卡的要求。

二、软件设计

智能电气阀门定位器的系统程序由控制、管理及通信3部分组成。控制程序的主要任务是完成对过程变量的采样、数据处理及根据控制算法和控制方式进行计算,并输出控制信号;管理程序主要完成LCD显示及管理、处理用户按键中断、事故报警,对重要数据进行掉电保护,对系统进行自诊断等;通信程序完成HART通信协议的数据链路层和应用协议规范所规定的具体任务,即生成HART协议的通信数据,对HART命令进行编码和解码,使单片机可通过上述命令辨识对方信息。系统采用模块化结构的程序设计方法,便于编写、调试、修改以及今后的功能扩展。

低功耗设计思想:主程序对MSP430F135各功能模块初始化后,允许定时器A,定时器B,UART,键盘等中断,CPU进入低功耗模式2,CPU所有内部总线停止活动,直到有任一中断请求或复位发生,此时工作电流约10μA。

A/D中断模块从A/D转换器中读取4~20mA设定信号值和当前阀位信号值。SP-PV处理模块完成SP、PV和偏差的计算处理,实现分程控制、

流量特性修正、非线性修正、关断值操作、死区调节等功能。I/P控制模块完成I/P模块的控制,实现I/P的行程控制、速度调节等功能。4~20mA反馈模块完成当前阀位的反馈。自诊断模块完成信号超量程、断气等故障的实量侦测诊断功能。自校正模块完成定位器安装时的自动校正功能。远程通信模块完成数据收发、链路层中帧的分析处理、应用层的命令的解释处理等功能,实现与远程组态软件的通信。报警模块完成开关量报警功能。

1、控制模块

智能阀门定位器采用超低功耗的微处理器,整机的软件执行功能均由微处理器来完成,在CPU里对相关参数进行逻辑运算,具备自适应、自整定的软件程序;并将

执行机构的控制参数实时反馈给控制中心,并可通过“HART”通讯协议对定位器进行组态、编程和监控。

设计原理:主程序进入休眠状态,关闭各外围电源。各功能程序由定时器定时调度,唤醒CPU,进行模拟量的转换及其它处理,处理完毕再进入休眠状态。为了降低功耗,主要工作(信号采样、数据处理、显示及通讯)均在中断服务程序中完成。

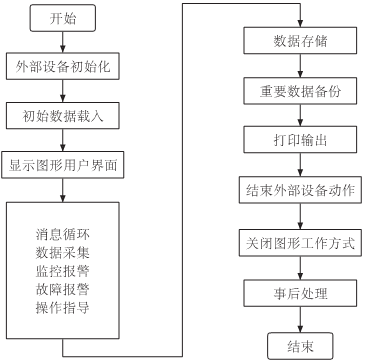

测控软件主程序流程如图2所示。

图2 测控软件主程序流程图

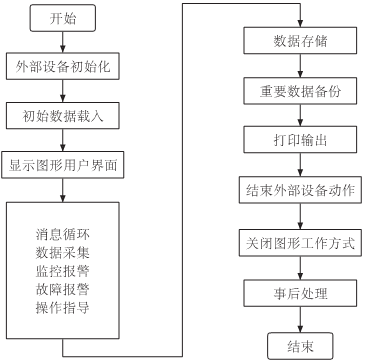

其中消息循环部分程序流程图如图3所示。

A、数据采集与数据处理程序设计

数据采集与处理是每个计算机测控软件都必须具备的基本功能。数据采集与处理的任务是把生产现场的工艺参数采集后以数字量的形式进行计算、处理、存储、显示、绘图、传送和比较报警等。

B、数据采集

数据采集主要完成采样点数据的采集、量化、编码、存储等工作,随着硬件技术的发展,现在的数据采集卡可以方便地实现采集、量化及编码等工作,这给数据采集程序的设计带来了极大的方便,只需对数据采集卡进行编程,控制数据采集卡的动作,就可以方便地实现数据采集功能。数据采集程序依据各测控系统的不同需求而在实现的过程中呈现很大的差别。

图3 主消息循环模块程序流程图

C、采集数据预处理

定位器使用前必须进行初始化,初始化过程分为手动和自动。自动初始化过程中会自动检测出定位器的作用方向、最小化定位增量、死区及最佳响应时间等过程参数。一般情况下选用自动初始化即可。当自动初始化出现故障或执行器件的类型用于特殊情况下,可选择手动方式设定程序的运行参数。定位器正常工作时,以一定的定时周期循环检测设定值与反馈值的大小,并根据两个值偏差的大小和方向输出不同宽度的脉冲,控制I/P单元输出不同的压力,从而驱动调节阀动作,达到准确、快速定位的目的。

2、管理模块

阀门定位器在实际应用过程中需要设置组态信息,这些组态信息的录入均由3个按键完成:1号为功能键,完成不同组态内容的切换;2号和3号为增减键,用以设置每个组态的具体设定值。按照传统方法编写程序,随着组态信息的增多将有大量重复按键处理代码。链表的使用使得用通用代码完成信息的显示及存储成为可能,从而使代码结构清晰,通用性好,易于维护。

3、通信模块

HART协议是由Rosemount公司开发的一套通信标准,协议采用标准的Bell202移频键控信号以1200波特率进行通信。其物理层信号采用两种不同频率(1200Hz和2200Hz,分别代表二进制的1和0)的正弦信号叠加在4~20mA的直流信号上进行通信。由于正弦信号的均值为0,并不干扰其直流信号。它可使模拟信号和数字信号同时进行双向通信而不互相干扰。

三、结论

通过对相关技术的分析研究,本文借签了Siemens、Smar、Fisher-Rosemount等同类产品,结合新一代智能阀门

气动调节阀的核心技术,对基于HART协议低功耗的智能阀门定位器进行了研究和探索。在低功耗控制电路、单片机应用技术、控制软件设计和HART通信协议等技术上提出了相应的解决办法,实现了低功耗气动阀门定位器的智能化、数字化和网络化。