华润电力(常熟)有限公司安装3台东方汽轮机厂引进日立技术生产制造的超临界压力汽轮机组(型号:CLN600-24.2/538/566),是典型的超临界、一次中间再热、单轴、三缸四排汽、双背压、纯凝汽式汽轮机组。

该公司机组采用高、低压二级串联旁路系统,其中高压旁路容量为40% BMCR,高压旁路阀数量为1个,低压旁路容量总容量为52% BMCR,低压旁路阀数量为2个。旁路容量仅能满足机组启动要求,不考虑满足机组甩负荷要求。

高压旁路阀是汽机旁路系统中非常重要的设备,对改善机组的启动性能、保护机组的正常运行有非常重要的作用。高压旁路系统装置由高压旁路阀、喷水调节阀、喷水隔离阀等构成。

该公司1#机组在2008年春节标准小修后的机组启动过程中,高压旁路阀出现内漏(曾对该阀内漏检修处理过),且内漏较大,严重影响了机组的运行安全及其热效率。

一、高压旁路阀的构造

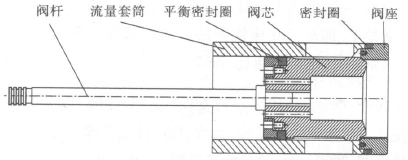

该高压旁路阀为进口CCI产品,型号是HBSE160,调节阀由阀芯阀杆组件、阀座、笼罩、阀盖及密封件等组成,具体结构如图1所示。

图1 高压旁路阀结构图

二、高压旁路阀损坏情况

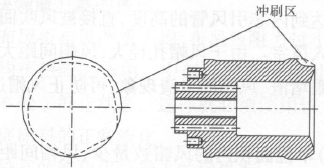

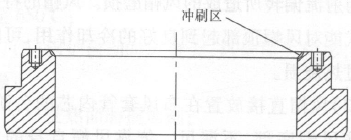

设备解体时,发现该阀阀芯与阀座密封面均出现较大面积的冲刷凹坑,阀芯密封面已有大约75%的圆周上有冲刷凹坑,深度有5mm左右,如图2所示。阀座密封面上也有轻微的冲刷凹坑,深度有0.2mm左右,如图3所示。

图2 阀芯冲刷区

图3 阀座冲刷区

三、高压旁路阀内漏原因分析

针对出现高压旁路阀内漏的现象,经专业和厂家人员的共同分析,认为原因可能为:

(1)阀门密封面所受紧力不够,在安装过程中,有可能出现“机械零位”和“热工零位”重合的现象或热工零位确定后,出现阀门密封面紧力不足的现象,导致阀门内漏。

(2)阀座下垫片压缩量过大(此次检修更换了阀座下垫片,该垫片是否与原产品的压缩量相同,不好确定),在运行过程中,可能出现垫片变形过大,这也是导致阀门密封面紧力不足的一个间接原因。

(3)阀座变形,如果阀座下垫片变形量过大,也有可能间接导致阀座密封面变形,进而导致阀门内漏。

(4)安装工艺出现问题,如阀座下垫片及阀芯垫片装得不正。

(5)厂家在对阀座、阀芯密封面损坏部分进行补焊时,焊接材料硬度不够或焊后出现变形,致使阀杆、阀芯同轴度超标(经此次阀门解体检查后,确定内漏原因为此项)。

四、高压旁路阀的修复方法

1、焊接性能分析

阀芯阀座材料为X19CrMoVNbN111,该钢的冷裂纹敏感性较低,无裂纹和再热裂纹倾向,但对氢致裂纹较为敏感,焊接性能较好。

2、焊接材料的选用

考虑到补焊处为阀门的密封面,因此要求堆焊的材料具有良好的耐热、耐腐蚀、耐磨性能,在650℃左右,特性不变。因此选用钴基堆焊焊丝(司太立),堆焊层硬度为40~45HRC,适用于高温高压调节阀门密封面堆焊。

3、焊接操作工艺

补焊前,将补焊表面的凹坑和尖角等缺陷进行焊前处理,再将不光滑处打磨圆滑并对补焊处进行探伤。补焊时对补焊处进行局部预热到360℃,然后进行补焊,补焊后进行消除焊接应力处理再进行着色检查,如无表面裂纹和密集性气孔等缺陷,再进行机加工。

4、机加工工艺

机加工时应充分了解原阀门的结构特点,并对原零部件进行测绘。根据机械原理,该阀门关闭时有三处定位:阀杆与阀杆密封组件、阀芯与流量套筒、阀芯与阀座,因此机械加工精度要求高,否则会影响阀门关闭的严密性。阀杆、阀芯和阀座密封面要有非常好的同轴度。根据这一特点,对阀杆、阀芯组件和阀座制定相关的机加工工艺,控制同轴度在0105mm以内,加工后对阀芯和阀座进行研磨。

五、高压旁路阀部件的装配工艺

(1)对阀座与笼罩接触面进行细砂处理,再对其接触面及阀门入口滤网进行彻底清理,以保证阀门入口清洁,防止系统运行时出现异物卡涩现象。

(2)先就位阀座及其密封圈,再安装阀杆阀芯组件、笼罩,用红丹粉初步判断阀芯、阀座的同心度;再在笼罩中安装阀芯密封圈,要保证密封圈安装不偏斜,并用钢丝固定阀芯螺丝,以防螺丝松动,致使阀芯密封垫片漏气。

(3)正式安装阀芯、笼罩、阀盖密封圈、阀盖及盘根,保证阀座、阀芯密封面正常接触,检查阀线;阀线检查合格后,就位阀盖,螺栓紧固;最后,就位气动装置,进行联轴节安装,要求气动装置有一定的预紧力,同时保证仪用压缩空气压力最大。

六、运行情况及分析

按照上述修复和装配工艺对高旁阀检修后,进行机组启动,再对照汽轮机高旁阀阀后温度与高压排汽温度(额定工况下),温度测点显示二者温度一致(300℃左右),表明了高旁阀已经修好,不再内漏,且运行至今,该阀运行状况良好。值得一提的是,该阀在修前的额定状态下运行,因阀门内漏而使高旁阀阀后温度高出高压排汽温度近100℃(400℃左右),为维持汽轮机运行,保护高旁阀后管道的运行安全,系统又投入了给水减温水进行减温,虽然不能确定高旁阀泄漏量和投入减温水量的准确值,但可以肯定,修好后的阀门,必定对降低汽轮机的汽耗、节省煤耗,进而节省电厂发电成本起到一定的作用。

七、结论

通过该公司对高压旁路阀内漏的处理及分析,总结出在检修该类阀门时,一定要注意以下工序的正确执行:

1、在回装过程中,要严格控制装配工艺。

2、确定阀芯、阀座的材质,确定合适的焊接材料,且焊接时进行必要的热处理,在焊接和焊接后密封面的处理过程中,一定要制定防止阀杆阀芯组件及阀座变形的措施,以保证阀门处理后,阀座和阀芯密封面有较好的同轴度,之后还要进行必要的研磨。

3、气动传动机构传动杆和阀杆的联轴节连接时,要保证气动装置有一定的预紧力,保证仪用控制气有足够的压力。