为了提高控制系统的可靠性与安全性,需要建立一个监控系统来监督整个控制系统的运行状态和不断监测系统的变化与故障信息。进而采取必要的措施以防止系统灾难性事故的发生,而其前提是监控系统必须具有在线监测和诊断故障的能力。执行器是自动控制系统信息输入装置中的敏感元件,其工作状态直接影响到系统的状态。研究如何利用一个状态观测器实现执行器故障诊断具有重要的意义。

一、状态观测器的故障诊断设计原理

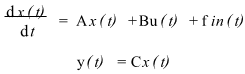

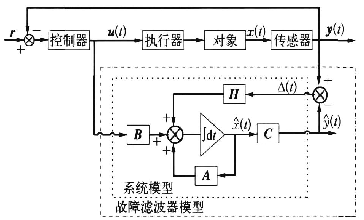

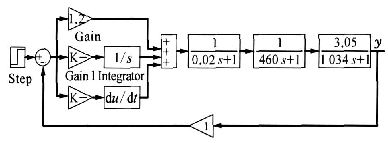

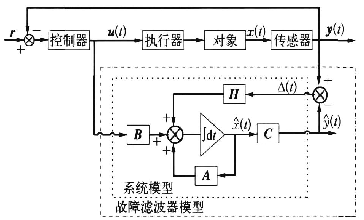

基于观测器的故障诊断方法的基本思想:设计系统的观测器(即检测滤波器),然后根据滤波器的输出与实际系统的输出比较,产生残差,再对残差进行分析、处理,以实现故障诊断,下面给出其具体设计原理。控制系统及其检测滤波器结构如图1所示。

图1 控制系统与检测滤波器

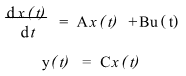

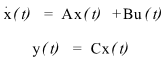

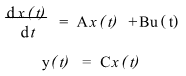

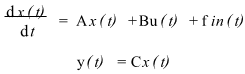

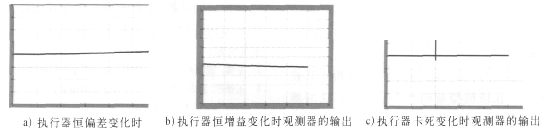

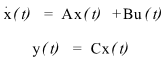

图1中所示的控制系统可以表示:

式中

x(t)———n×1维的状态变量;

u(t)———r×1维控制矢量;

y(t)———m×1维的测量矢量;

A,B,C———相应维数的常数矩阵。

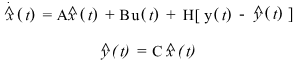

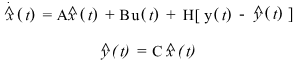

检测滤波器包含一个正常工作条件下的系统动态模型,模型的输入与真实系统的输入相同。系统传感器输出与模型输出之间的差值信号经增益矩阵H反馈到模型输入。

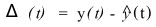

通过选择H,使矩阵(A-HC)的特征值具有负实数部分。若滤波器是稳定的,则在正常工作条件下,滤波器任何初始误差都会渐渐消除,滤波器将准确地跟踪系统的响应,输出误差Δ(t)将保持为零。当系统中某一传感器或执行器发生故障时,滤波器的模型将不能正确地反映发生故障后的系统特性,输出误差将不为零,对输出误差进行观测就可以确定是否有故障发生。图1中的故障检测滤波器可以表示:

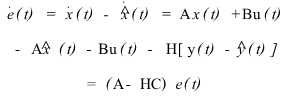

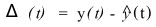

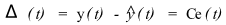

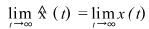

定义状态误差(残差):

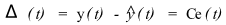

测量误差:

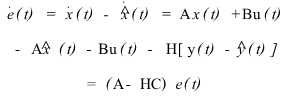

则状态误差方程:

输出误差方程:

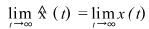

状态反馈控制需要用到系统的状态向量。由于状态作为系统内部变量,实际现场不能全部直接测量,需要采用状态观测器进行状态重构。状态重构的实质是对给定确定性线性时不变被观测系统Σ,构造与Σ具有相同属性的一个系统即线性时不变系统Σ0,用Σ中可直接测量的输出y和输入u作为Σ0的输入。并使Σ0状态^x或其变换在某种指标下等价于Σ的状态x。等价指标的要求通常取为渐进等价,即

称状态

为被观测系统Σ状态x的重构状态,所构造系统为被观测系统Σ的状态观测器。

二、执行器故障模型分析

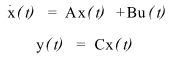

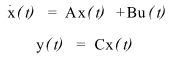

考虑线性、定常的控制系统:

在这里仅考虑一个执行器故障的情况。常见的执行器故障行为有卡死、恒增益变化、恒偏差3种,下面分别描述其故障发生时的模型。

a)执行器卡死。

第i个执行器卡死的故障模式可以描述:

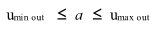

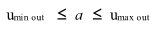

实际控制系统中执行器的输出有一个限制范围,即:

若超出这个范围,则执行器的输出值不再变化,有:

b)执行器恒增益变化。

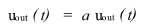

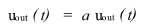

执行器恒增益变化的故障模式可以描述:

式中 a———恒增益变化的比例悉数。

c)执行器恒偏差失效。

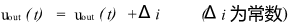

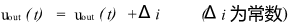

执行器恒偏差变化的故障模式可以描述:

上述执行器的3种故障行为,将影响系统的动态行为,执行器的3种故障行为可以表示:

式中

f

i———执行器的故障矢量,f

i∈R

p;

n(t)———故障的函数,对于上述3种执行器故障,n(t)将以不同的函数形式给出。

三、仿真研究

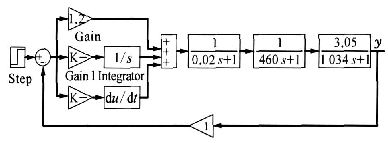

某二阶控制系统传递函数方框图如图2所示。

图2 过程控制系统传递函数

被控对象状态空间方程:

由传递函数可以求得系数A,B,C。观测器极点特征值配置:[-20+3i,-15-10i]。

设计状态观测器时,通过选择增益矩阵H,使矩阵(A-HC)的特征值具有负实数部分,保证观测器是稳定的。由于设计观测器的问题等价于求H

T,使矩阵(A

T - C

T H

T)的特征值具有事先给定的(在左半平面的)极点。由参考文献

[1]得出所求矩阵:

H=[4.2657-6.4300]’

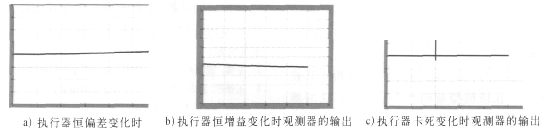

由以上参数在simulink下得出仿真图形如图3所示。

图3 观测器在3种变化时的仿真输出

由以上仿真可以看出,利用观测器对执行器进行故障诊断能够达到识别故障的效果,但是此方法需要建立其数学模型,对于大型系统运算比较复杂。

四、结论

基于状态观测器故障诊断的原理,分析了其数学表达形式。在该模型基础上进行了状态观测器的设计,使它满足状态重构和故障诊断的需要,根据控制系统的特点,设计了PID控制器。同时用基于模型的故障诊断方法进行了执行器3种典型故障模型的诊断,仿真表明这种设计能够实现执行器故障诊断的功能,简化了系统设计。

参考资料

王德军.故障诊断与容错控制方法的研究:〔学位论文〕.吉林:吉林大学硕士学位论文,2004

闻新,张洪钱,周露.控制系统的故障诊断和容错控制.北京:机械工业出版社,1998

王翼.现代控制理论.北京:机械工业出版社,2005.87~89

为被观测系统Σ状态x的重构状态,所构造系统为被观测系统Σ的状态观测器。

为被观测系统Σ状态x的重构状态,所构造系统为被观测系统Σ的状态观测器。