随着科学技术的发展和人民生活的提高,开发和利用新一代洁净、高效的气化技术对我国各种能源的合理利用十分重要。目前国内外已开始采用水煤浆加压气化技术合成相关产品,此技术是以各种碳、氢物料为原材料(褐煤、烟煤、无烟煤、泥煤)。其工艺过程是原料需经必要的制粉、成浆,然后制备出水基或油基浆料,经过搅拌、贮存、输送,然后送专用喷嘴雾化,在气流床气化炉(1400℃左右)中气化生成粗合成气(CO和H2),经除尘、洗涤后送往下游工序合成相应产品(如甲醇、乙烯、化肥等)。但是水煤浆在制造前后具有腐蚀性强,温度高,冲蚀强,颗粒硬度高等特点。

由于普通软密封球阀的阀座一般采用聚四氟乙烯(PTFE)、增强型聚四氟乙烯(RPTFE)、尼龙(NYLON)或其他高分子合成材料,使用温度一般都不高于200℃,即使相对耐高温的PEEK也只能承受260℃左右工作温度。并且使用介质中一般不允许带有颗粒或纤维成分,否则软密封调节阀的使用寿命就很短。这就限制了普通软密封球阀在水煤浆工况中的应用。目前满足此类工况条件的硬密封球阀大部分依赖国外进口,根据需要研制了水煤浆工况用硬密封球阀。

一、结构特点

根据煤气化技术工况条件,适用于高温、高压、强腐蚀性以及含颗粒的浆料粉末等介质的新型硬密封球阀具有很多特点。

(1)耐高温 能长期工作在425℃的高温状态下,适用于大多数高温工况条件要求。

(2)耐高压 能在25MPa的工况压力等级下长期工作。

(3)耐腐蚀 能满足大部分石油、化工等特殊行业对腐蚀性能的特殊要求。

(4)耐磨损 能满足像有机硅等(硅粉颗粒硬度为52HRC)特殊介质的耐磨性要求。

(5)双向密封 能保证阀门的双向密封,使阀门的密封性能得到提高,为阀门在线紧急抢修提供了保证。同时也保证了介质逆向流动时的密封性能,为防止介质倒流提供了必要的保障。

(6)耐冲蚀 在球体密封面上不仅是采用了耐高温、耐腐蚀性能好的镍基合金,而且还在里面加入了具有高耐磨性的碳化钨,使球体密封表面硬度达到65HRC。这种镍基合金和碳化钨(WC)调配百分比能使喷焊层与基体材质有较高的结合强度,如此高的结合强度,使喷焊层能承受强烈的机械冲击及热冲击而不会产生脱落。阀座密封面采用堆焊STL合金,合金层加工后,厚度≥2mm,硬度>55HRC。这样使阀门具有了更高的耐磨性能和耐冲蚀性能。

二、技术难点

相对普通的硬密封球阀来说,水煤浆工况用硬密封球阀要适用于高温、高压、强冲蚀、强腐蚀等工况条件,在设计和制造过程中存在不少技术难点。

(1)密封比压高 水煤浆工况用硬密封球阀由于采用金属材料为密封面,所需要的密封比压比软密封要高得多,因此如何从设计上保证适当的密封比压,提高零件的形位公差以及提高表面光洁度要求是十分重要的。

(2)球体表面硬度高 煤粉颗粒的硬度较高,此工况情形下,在阀门关闭的状态时要求球体表面硬度层有较高的硬度,否则,当阀门开启的过程中会有煤粉颗粒镶嵌在球体表面上,从而破坏球体表面,以至于影响到阀门的整体密封性能。

(3)喷焊层结合强度高 煤粉在管线中的流动速度很快,因此要求球体密封面必须有较高的硬度和强度,同时还要求所喷焊的密封材料和基体材料有较高的结合强度,以及基体材料本身的强度较好,这样喷焊层才不能从基体表面脱落,而失去密封性能。

(4)自洁功能 煤浆的吸附性较强,容易粘在球体表面上。在阀门启闭过程中,介质颗粒被带到阀座与球体的密封面之间,破坏了球体与阀座之间的密封副,从而影响阀门的密封性能,使阀门的使用寿命大大缩短。这就要求阀门具有很好的“自洁”功能,从而保证球体和阀座密封副不被破坏。

(5)加工难 由于水煤浆工况用硬密封球阀的密封表面均采用超硬材料或表面硬化处理,用普通刀具无法加工,即使能加工其加工精度也不能满足要求,同时还要求加工设备具有足够的强度,因此选择合适的刀具非常重要。

三、解决方法

根据上述技术难点,要设计和制造出相应水煤浆工况用硬密封球阀,就必须有切合实际的可行性解决方法。

(1)阀座碟形弹簧补偿结构 由于采用金属材料作为密封面,所需密封比压比软密封要高得多,从结构设计上保证提供适当密封比压显得尤为重要。所以采用“弹簧+阀座”的组合阀座结构,通过高负载碟形弹簧提供初始预紧密封比压。考虑到高温时金属材料的线性膨胀影响,采用碟形弹簧串联的组合设计方式,这样即满足了碟形弹簧所提供的初始预紧力,同时又解决了由于热膨胀所造成过大摩擦力矩的情形。这样既能满足阀门在低压情况下的密封性能,又能提供一个较高的密封剪切力,使阀座与球体始终紧贴在一起,在球阀开启、关闭的过程中阀座对球体表面起到“清洁”的作用。另外,在阀座的前、后都增加了“刮削刀刃”的设计,使阀门在开启或关闭的过程中,阀座刀刃都对球体表面吸附物起到刮削作用,从而不至于把介质带入密封副之间破坏密封面,影响整体球阀的密封性能。

(2)特殊的加工工艺 零件的加工精度对密封的可靠性提高也起到关键性作用,尤其对球体和阀座的加工要求显得更为重要。球体喷涂WC前后都须用专用球面磨床磨削。阀座堆焊后,采用数控机床加工。当球体和阀座达到一定精度要求时,两者进行配对研磨。

(3)密封副配对材料 密封副材料配对的选择直接关系到阀门的性能、使用寿命和操作扭矩。根据热处理条件,以及机械加工手段。选择球体表面喷焊镍基WC与阀座密封面堆焊STL合金的形式较为理想。这种配对使球体表面喷焊层硬度和厚度有保证,能满足高温、高压以及频繁开启的应用场合。该配对由于采用了不同的配对材料,及镍基合金本身具有高的耐磨性和较好的高温性能,以及阀座密封面堆焊STL合金层较厚,抗咬性好。适用于输送腐蚀性强、温度高及带颗粒的浆料、粉末等恶劣工况的介质。同时还解决了由于频繁开启而造成密封面之间的磨损。

四、设计计算

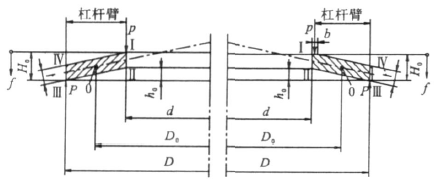

球阀结构为固定式进口端密封形式。此结构关闭时,填料和大部分阀体不受内压载荷,在加压一侧不形成积液区。以10in.(250mm)-900lb球阀为例进行密封比压、总摩擦扭矩、碟形弹簧负荷的计算(图1、表1、表2)。

1 枢轴 2 轴套 3 球体 4 阀座 5 密封环 6 压环 7 碟形弹簧 8 端盖

图1 进口端密封固定式硬密封球阀结构

表1 性能参数

表2 结构参数

1、封比压计算

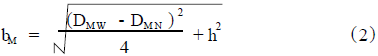

(1)钢和硬质合金密封比压钢和硬质合金密封比压qMF为

式中

qMF———保证密封所需比压(即密封比压),MPa

bM———密封面宽度,mm

bM用近似勾股定理计算。

将数值代入式(1)、(2),则qMF=11.6MPa,bM=7.96mm

(2)阀座密封面上的实际工作比压

阀座密封面上的实际工作比压q为

式中

q———实际工作比压,MPa

QQ———球体对阀座的压力,N

将数值代入式(3),得q=19.43MPa。根据密封原理,如果要实现球体与阀座之间的金属密封,必须保证qMF<q<〔q〕(〔q〕为密封材料的许用比压)。查表得〔q〕=80MPa。通过计算结果可知,球阀设计的相关参数初步满足要求。

2、摩擦扭矩计算

固定式球阀由介质工作压力形成的作用力完全传递给轴承。作用力的大小取决于球阀阀座密封结构。对进口端密封阀座,总摩擦扭矩MF为

式中

MQZ———球体在阀座中的摩擦力矩,N·mm

MQZ1———阀座对球体的预紧力产生的摩擦力矩,N·mm

qMYmin———最小预紧比压(qMYmin=3.0),MPa

fM———球体与阀座的摩擦系数(fM=0.11)

MQZ2———介质工作压力产生的摩擦力矩,N·mm

MZC———轴承中的摩擦力矩,N·mm

fz———轴承摩擦系数(fz=0.1)

MFT———填料与阀杆的摩擦力矩,N·mm

η———系数(η=0.73)

将数值代入式(4)、(5)、(6)、(7)、(8)和(9)中,则MQZ1=539N·m,MQZ2=2317N·m,MQZ=2855N·m,MZC=3324N·m,MFT=201N·m,MF=6380N·m

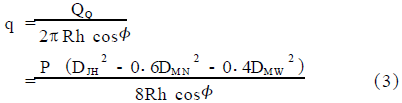

3、形弹簧的选型与计算

图2 碟形弹簧

根据阀门所需要的最小预紧密封比压以及串联碟形弹簧的受力情况、压缩变形量和热影响的要求,选择有支承面碟簧(图2)。带有弹性元件的阀座预紧力由弹性元件产生,根据所需要的最小预紧比压qMYmin=3.0MPa。阀座预紧力QZT和碟形弹簧负荷P为

式中

QZT———预紧作用力,N

FMH———密封环带面积,mm2

D———弹簧外径(D=292),mm

d———内径(d=262),mm

t———弹簧厚度(t=7.6),mm

H0———单个碟簧自由高度(H0=10),mm

h0′———代替h0(h0′=H0-t=2.4),mm

P———无支撑面单个碟簧的负荷(P=QZT=21124),N

PC———压平时碟簧负荷计算值,N

f———单个碟簧的变形量,mm

E———弹性模量(E=0.2),MPa

μ———泊松比(μ=0.3)

C———直径比(C=D/d=1.12)

将数值代入式(10),则QZT=21 124N。将各参数代入式(11),可得单个碟簧的变形量f=0.8mm。

4、析

①根据相关计算和验算数据可得qMF<q<〔q〕可以实现球体与阀座之间的金属密封。

②根据总摩擦扭矩MF以及相关设计标准对执行机构的有关规定,可以选择相应的手动执行机构。同时可以对阀杆强度、剪切力以及键的长度和数量的选取进行相关验算。

③单个碟簧的变形量f以及串联碟簧组合的关系,可知总的变形量。并可以计算出球阀沿流道方向上尺寸链的关系,从而确定相关设计参数。

④根据相关设计验算,可以对法兰螺栓进行强度以及数量的验算,从而确定端法兰和上、下法兰螺栓数量以及螺栓直径,以及有关设计标准(如:端法兰ASMEB16.5、结构长度ASMB16.10等),最终完成相关图纸设计。

五、结论

通过热态工况试验及实际使用证明,水煤浆工况用硬密封球阀适用于介质为含有大量泥砂的高压原油的采油、输送始端,炼油厂中的原油提炼、渣油加氢、焦化工艺等高温高压系统,乙烯项目中介质为聚合物颗粒的工况,有机硅项目中高硬度颗粒介质工况,造纸行业中含纤维介质工况,煤炭化工行业中及水煤浆气化合成化肥项目中的部分装置上。