AMESim HCD(hydraulic component design)液压元件库功能强大,可以对各种液压装置建模,采用结构单元建模,模型比较直观。此外还可以设计、分析和优化任何类型的液压元部件设计,包括考虑流体的可压缩性、严格处理流体特性和质量守恒。

本文以三位四通阀为例,研究两种不同机能(压力增益、流量增益)对泄漏量、压力流量特性等的影响。

一、阀机能

本文研究的三位四通阀,采用电磁换向和液控力复位,按其在钻机设计中的不同使用要求分为压力增益和流量增益两种功能。

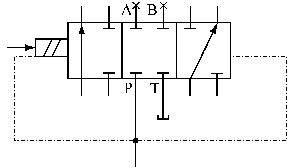

图1 压力增益三位四通阀(阀A)

阀A(图1)油口A和油口B封闭正向移位时,P-B接通,系统憋油;负向移位时,P-A接通,系统也憋油,需要研究憋油时阀的泄漏情况。

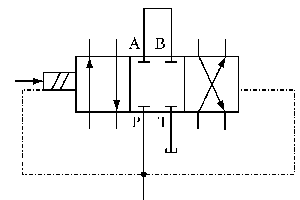

图2 流量增益三位四通阀(阀B)

阀B(图2)当电磁阀产生正向位移时,P-B接通,由于A-B始终相通,此时液压油通过A口流回油箱。当电磁阀产生负向位移时,P-A接通,液压油通过A-B、B-T流回油箱。需要研究阀的A-B(B-A)流量是否与滑阀位移成比例。

二、仿真模型

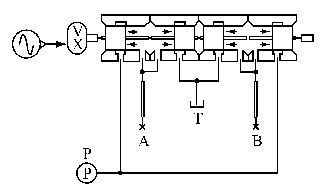

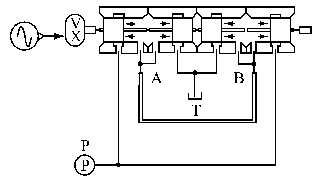

应用AMESimHCD库构造阀A、阀B仿真模型,电磁阀部分采用信号库直接转换滑阀位移模拟,采用压力源提供系统压力。如图3、图4所示。

图3 压力增益三位四通阀仿真模型(阀A)

图4 流量增益三位四通阀仿真模型(阀B)

三、参数设置

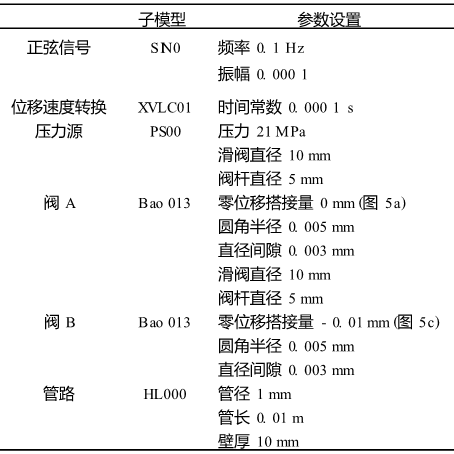

参照阀的相关数据,阀A和阀B系统参数设置如表1。仿真时间10s,通信间隔0.01s。

表1 阀A、阀B系统仿真模型参数设置

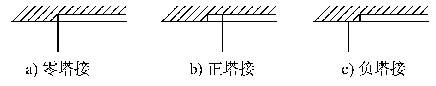

图5 阀层叠示意图

阀芯零位移时阀口搭接情况有三种(图5),分别为零搭接、正搭接和负搭接。环形槽的面积由零位移时的搭接量决定。阀芯行程由正弦信号转化提供。本文不考虑液动力系数,默认设置最大流量系数和临界流量值。

四、仿真分析

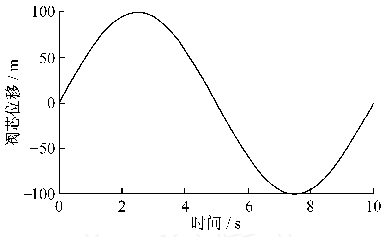

阀芯位移控制信号如图6所示。

图6 阀芯位移控制信号

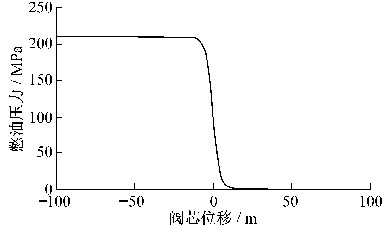

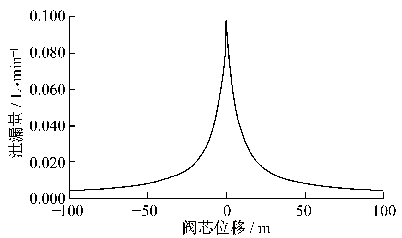

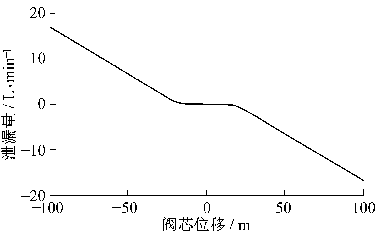

憋油压力随阀芯位移的变化曲线见图7。阀A系统泄漏量随阀芯位移变化曲线,见图8。阀B系统泄漏量随阀芯位移变化曲线见图9。

图7 憋油压力降随阀芯位移变化曲线

图8 阀A泄漏量随阀芯位移变化曲线

图9 阀B泄漏量随阀芯位移变化曲线

压力增益效果(图7):阀芯右移,P2B接通,憋油压力保持21MPa;阀芯左移,压力逐渐降低,直到P2B断开,滞后0.5s憋油压力降为0,阀芯很小的位移可使换向阀换向。由图8可以看出:阀的最大泄漏量0.1L/min,是由于阀芯的钝凸肩引起的。

由图9可以看出流量增益的变化规律:当阀芯位移值小于叠量0.01mm时,换向阀换向不成功;位移大于此值时流量变化和阀的位移呈比例关系的。

通过本文的研究,可以清楚了解三位四通阀不同机能对系统性能的影响,为阀的产品设计,提供了科学依据。