水轮机进水管道上一般都装设有进口调节阀,蝴蝶阀、球阀、转筒阀、闸阀、针阀是水轮机行业目前常用的进口阀。进口阀门作为水轮机组的启闭机构是水轮机很重要的辅助设备,连接压力水管和蜗壳。蝴蝶阀是低、中水头,大、中型水轮机常用的一种进口阀,其优点是比其它型式的进口阀门外形尺寸小,重量轻,结构简单,操作方便。卡伦Ⅲ水轮机采用的是Φ5200mm卧轴蝴蝶阀,是世界上尺寸最大的,其立式装配方式是哈电公司首次在大型混流式机组上采用。

一、研究内容

1、蝴蝶阀阀体加工工艺的研究

阀体通过接力器与电站自动化部分的油压管路连接,通过油压系统实现活门的开关。机组正常工作状态下,水流由阀体中通过,阀体承受水压力,同时支持蝴蝶阀的所有部件,承受操作力和操作力矩,因此阀体要有足够的刚性。卡伦Ⅲ蝶阀采用的是铸焊结构,两端轴座采用的是ZG20SiMn材质,上、下法兰板及阀身、肋板采用的是Q235钢板,阀体分两瓣单独焊接。最大焊接尺寸为Φ6300mm,焊接件高度为1950mm,总焊接重量达92t。

A、阀体两端轴孔尺寸公差和形位公差的保证

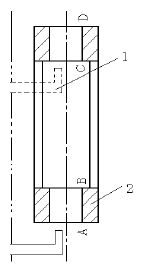

阀轴轴孔与阀轴的配合情况直接影响到活门的旋转开启动作是否灵活。为此,采用在五座标数控镗铣床上用小直角铣头走圆弧插补加工找正段,再单镗阀体阀轴轴孔的方法来实现,具体步骤如图1所示。

1.直角铣头 2.阀体

图 1

(1)工件立放,地脚朝上,带密封槽端法兰面朝向镗床,地脚下面垫调整方箱,背靠弯板,找正工件后将工件压牢。

(2)工件如图1所示,先铣A端平面及内孔。

(3)滑枕退回移动立柱到C端滑枕伸出同样的长度加工C端平面及内孔。

(4)直角铣头旋转180°,用千分表测铣头上的找正基准全长为零,镗B端平面及内孔。

(5)滑枕退回移动立柱到D端,铣D端平面及内孔。采用上述方案,可保证阀轴轴孔的同轴度及轴孔端面的平面度符合图纸要求,保证阀体加工精度。

B、保证密封座与橡胶密封条的配合尺寸

中、小机组阀体密封面一般为堆焊不锈钢结构,对于大中型机组,此方案不宜采用,因为大堆焊量容易导致阀体焊接变形过大,加工精度不好控制,故大型机组多采用把合密封座再与阀体同加工密封面的方法,该结构的优点是加工后的密封面尺寸精度高,同时密封座为可更换件,磨损后易于更换。卡伦III蝶阀密封座尺寸达到Φ5280mm,密封座上的Φ5180-160-Φ32把合孔为加工难点,要求分度准确。工艺采用在8.5m数控立车上加工密封座,靠8.5m数控立车卡盘的分度精度来保证把合孔的分度精度(8.5m数控立车的卡盘分度精度可达到±4")。密封座把合到阀体上后,数控编程加工密封面,保证密封面两个直线段与两个R10圆弧段图1的准确过渡。

2、双平板活门加工工艺的研究

活门在全关位置时承受全部水压,在全开位置,处在水流中心,因此不但要有足够的强度和刚度,而且要有良好的水力性能。大、中型活门一般为中空壳体。卡伦Ⅲ活门为铸焊结构,轴座材质为铸钢20SiMn,盖板、底板、肋板为Q235钢板,整体焊接。焊接重量达68t,最大焊接尺寸Φ5030mm,焊接件高度达到1790mm。

由于阀体和活门的连接是采用螺栓把合的形式实现的,在Φ5000mm左右的节圆上均布了200把合螺孔,如何保证这些把合螺孔的精度,关系到阀体和活门之间的组合精度。由于蝴蝶阀实现水轮发电机组启动或停机是通过阀体与活门之间的大型橡胶密封带实现的,如果阀体与活门之间的尺寸精度无法保证,将直接影响到水密封的效果,而活门阀轴轴孔的精度则直接关系到蝴蝶阀的安装精度,为保证上述几何尺寸,工艺上采用阀体活门通过连接工具临时组合再数控同镗的方法来实现。为此,根据阀体、活门把合螺孔的位置专门提制了一套固定工具用来把合蝶体、活门,具体操作步骤见图2。

图 2

(1)将阀体组合成整圆,用固定工具将阀体、活门分别通过阀体、活门上的螺孔把合在一起,用定位块搭焊牢固。

(2)将阀体、活门的组合体吊在镗床工作台上,按阀体上的一端轴孔平面及内孔找正工件后夹紧工件。

(3)按阀体阀轴轴孔找正镗杆后单镗活门阀轴轴孔,因阀体、活门阀轴轴孔找正基准相同,故两阀轴轴孔同轴度精度高。

3、通用水压工具提制及水压实验研究

阀体是承受水压的部件,加工后厂内应作水压试验,卡伦III蝶阀要求水压试验压力3.45MPa,时间30min。传统的水压试验工具为工艺提制阀体上、下法兰闷头及两阀轴轴孔盖板,把合后形成一个封闭的空间,在此空间内注入压力水,在检测时间内观察蝴蝶阀阀体的泄漏情况。对于大型蝶阀,水压试验盖为大尺寸铸件,铸造周期厂,成本高,造价不菲,无形中增加了成本,加之铸锻本身容易存在铸造缺陷,如探伤无法发现,则给水压试验增加了安全隐患。卡伦III蝶阀尺寸为Φ5200mm,在提制水压盖时,将水压试验盖进行了改进,由整体铸造结构改为钢板焊接结构,主试验盖由20g钢板整体压制,再与厚钢板结构的法兰焊接而成。这种结构在节约成本、缩短生产周期的同时,大大提高了水压试验盖的安全系数,同时法兰板采取加宽的形式,经过改造后还可用在其他同级别机组的蝴蝶阀试验中。

4、立式装配及操作实验的研究

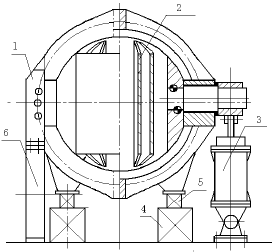

蝶阀操作试验的完成情况是决定蝶阀能否正常启闭的关键,因大型蝶阀装配尺寸高,装配难度大,传统的操作试验方法是蝶阀卧放,用吊车拉动转臂重锤,观察转臂重锤的旋转角度与活门旋转角度之间的关系。这种方法接力器不参加操作试验,因此无法保证接力器行程与转臂重锤、活门之间的连接开启动作一致,容易导致虽然操作实验可能完成成功,但在电站实际安装过程中却无法保证接力器行程的问题。卡伦III蝶阀是我公司首次对大型蝶阀采用立式装配及操作试验,该试验的优点是试验位置就是蝶阀的工作位置,试验成功可保证蝶阀在工作过程中接力器行程、转臂重锤与活门之间的开启动作更和谐。但由于蝶阀尺寸大,总装配高度达到7500mm,给装配带来了很大的不便,根据这一情况,制订了合理的装配工艺,顺利地完成了装配工作,具体工艺过程见图3。

1.阀体 2.活门 3.接力器 4.支撑方箱 5.调整方箱 6.弯扳

图 3

(1)清理装配平台,在装配平台上放两组1150mm等高方箱并找方箱水平,找正后将方箱压牢在装配平台上。在大方箱上放置6个500mm高小方箱来调整装配高度,保证两组方箱之间的距离与蝶阀地脚支腿的距离相等。将方箱全部固定不允许松动。两个支承架放置到方箱的同侧,用螺钉、压板压牢,下垫7mm厚垫板。然后将支承架弯板安放在支承架上,测量两弯板中心把合孔间距,符合要求后将弯板固定。

(2)在阀体上通过阀轴中心划水平、垂直中心线,划重锤全关、全开位置线(在两轴端面上、指示装置底板上),尽量使其延长,以便于装配过程中观察。将阀体活门组合体翻转90°,垂直吊放到装配平台的方箱上,对正弯板的把合孔用螺钉将阀体和弯板把合在一起,然后将组合体把紧、压牢在方箱上。用小吊车吊另外两个支承架至装配平台,平靠在阀体端面上,不允许超出轴头端面,用螺钉、压板将其固定在平台上。这时支承架底部垫7mm垫板,吊支承架弯板至支承架上,贴紧阀体端面,对正把合孔把上螺钉(与阀体和支承架)。在转臂上划出中心线并引至大孔外圆上。在全关位置装转臂重锤,按线对正后用搭焊板将转臂与阀轴搭焊在一起,焊接时注意不应使转臂与阀轴有相对位置移动。

(3)划定位销孔加工线,用可移式镗床钻、扩、铰定位销孔并装销。装销后将搭焊块磨开,端面及搭焊处磨平后装压盖。锁定接力器,装配、打压试验完毕。锁定钩压瓦后检查内径尺寸合格。研配锁定钩,按实际位置配钻、攻把锁定接力器孔,装接力器,将接力器与锁定钩连在一起。接力器装配完毕后运至总装现场。按图纸尺寸装接力器和支座,注意先将支座装于基础板上,再装在接力器上。全关位置调整后将基础板固定在装配平台上。这时在装配平台上放置7mm厚的垫片,然后将接力器与转臂装在一起。割去活门、阀体上的搭焊拉筋。装蝶阀操作接力器油管路系统,接力器内充油。用锁定接力器打开锁定钩,操作蝶阀接力器做活门开关试验,记录油压。按接力器行程配钻攻底板上的安装孔,并装刻度板及行程开关。配装蝶阀指示装置。在蝶阀全开位置划定位销孔加工线,吊可移式镗床至装配现场,钻、镗Φ100mm定位销孔。

(4)在0.5MPa油压时,接力器应能灵活操作活门开关。在全开位置,锁锭接力器锁锭重锤,逐步卸油压,当主接力器油压为零时,用吊车吊重锤,打开锁定钩,缓慢落下重锤,做重锤自关闭试验。

实际操作实验过程中,接力器行程与转臂重锤及活门旋转角度之间的关系符合设计要求,接力器油压0.2MPa即可操作活门开启,重锤的自关闭功能实现良好,模拟真机运行状态的操作试验区成功。

二、结论

卡伦III水轮机蝶阀加工装配及操作实验的顺利完成,成功地解决了在大型蝴蝶阀阀体、活门加工中出现的技术问题,成功地在生产车间模拟了真机运行状态下蝴蝶阀的操作状态,为生产Φ5000m以上的大型蝶阀积累宝贵的经验。