有限元分析法的实质是通过两次近似将具有无限多个自由度的弹性连续体理想化为只有有限个自由度的单元集合体,使问题简化为适合于数值求解的结构问题。第一次近似为单元分割,精确的边界被离散为简单的边界,连续的物体被离散为一系列只有节点相连的单元,结构离散也称为网格划分,离散而成的单元集合体将替代原来的弹性连续体;第二次近似为真实复杂的位移分布被近似地表示在分析结果图形中,可以直观的看到分析计算结果。

这里需要说明的是目前有限元分析法的地发展及实际应用借助了一个重要的工具:在实际计算中使用了计算机。利用计算机的系统化软件进行分析计算,极大地提高了分析速度,在实际应用中起到了非常重要的作用。

一、调节阀的结构

本阀门采用三偏心结构,阀体为双法兰加环筋式;蝶板为异型板式,其上合理地布置不同形式的筋板,其结构是比较复杂的,采用手工计算工作量较大,因此采用三维有限元分析软件进行计算。

二、阀体的有限元计算分析

结构离散是有限元法的基础。所谓结构离散化就是将要分析的弹性连续体按照一定的规则分成有限个单元体的集合,使相邻单元在节点处连接,单元之间的载荷也仅由节点来传递。结构离散也称为网格划分,离散而成的单元集合体将替代原来的弹性连续体,所有的计算分析都将在这个计算模型上进行。

首先建立阀体简要结构的有限元模型。

1、边界条件的确定

阀体的变形主要受阀体本身自重和阀门其他部件(如阀板、动力装置)重量的影响,因此在计算时要充分考虑其他部件的重量,我们选择阀门在竖直放置时阀体的变形计算,加载整体Y向3g重力加速度,阀体底部也加载Y向及X向约束,同时考虑到阀门孔径较大,会出现管道端面效应,因此要在两片法兰上加载阀门Z向约束。

图 1

2、受力情况分析

由于阀门口径大,一般都采用钢板焊接结构,因此主要考虑的是阀门整体重量对阀体的影响,避免阀体有较大自重变形,从而影响阀门的正常使用,由重力加速度为g,但实际上从安全角度考虑,我们按3g计算。加载Y=3g,通过有限元分析计算可以得出阀体在3倍重力加速度下的自重变形情况。下图为阀体变形情况,由图可知其最大变形量为0.6mm。

图 2

三、阀板的有限元计算分析

根据以往阀门设计经验,先给定阀板上的主板及其筋板一个尺寸,由于其属于异型板,因此要正确建立其整体刚度矩阵,做整体有限元分析,因此要整体建模,这样可以保证整个蝶板模型的连续性和受力关联性,保证其计算结果准确。

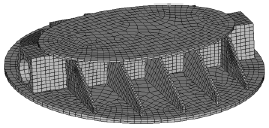

图 3

1、边界条件的确定

工作时电机通过减速机带动阀轴及阀板一起转动。而阀轴通过阀板上的连接件将转矩传递到阀板上的,当阀板受到流体介质作用力后也是通过连接件将力传递到阀体上的,因此阀板上连接件处的约束条件应为:X,Y,Z的三个移动坐标要限制,以及它们的三个转动坐标也要限制。故将连接件内壁上相应单元的节点视为固定点,其位移和转角均为零。

2、受力情况分析

首先考虑流体介质的作用,本设计中工作压力为0.1MPa(1.0kg/cm2),但实际上从安全角度考虑,我们按Pressure=0.3MPa(3kg/cm2)计算。

下图为阀板变形前后产生变形的情况,由图可见,其变形最大位置在垂直于阀板转轴的中心面上的最外点,本例中最大变形为Zmax=0.21mm。

图 4

四、结果分析

阀门变形分析是在阀门主要部件在受力后会产生变形,通过结果可以很方便地观察和分析变形后的情况,并对构件变形前后的状况进行分析对比,也可得出构件上任意点的变形大小。通过计算分析,如果构件在受力后的变形超过了允许范围或变形极小,则应对结构(如厚度)进行修改,从而得出合理的结构。

阀门应力分析是在阀门受力分析后会产生应力,且可以通过分析结果很直观的将构件上的最大应力找出来,从受力这一角度对构件结构的合理性进行分析和优化,在应力大的位置合理采取布置加强筋等方式对阀门加强。

由上分析可见,通过对阀门主要部件的受力计算应力分析和受力后的变形计算分析,可以找出结构上应力最大和变形最大的位置,二者相结合,对阀门结构进行修改,得出合理的结构,保证其有足够的强度和刚性,避免结构笨重,造成材料、资料和能源的浪费,降低制造成本。

五、结论

通过对阀门进行模拟分析与计算,可以得出以下结论:

1、可以计算出阀门部件上各处应力,并显示出应力值,从而找出应力最大的位置,并加以优化,在产品的设计阶段发现潜在的问题,从而减少试验次数,从而减少试验经费。

2、可以显示出阀板受力后的变形,也可得出任一点的变形值。本例中阀板变形最大的位置是垂直于阀板转轴的中心面上的最外点,可以有针对性地加强,避免原材料的浪费。

3、通过计算与分析,使结构设计合理化和优化,保证设计对象有足够的强度和刚度,节约资源,降低成本。

4、产品和工程的可靠性得到保证;缩短了产品投向市场的时间。

5、对出现问题的阀门进行事故分析,查找问题原因。