双座阀是一种应用于抽汽机组中调节抽气量的调节阀。近年来随着化工行业的发展,应用于化工厂的抽汽机组越来越多,因而双座调节阀在机组中的应用也越来越广泛。对双座阀的各种特性及性能进行全面的研究,包括通流能力、压损特性和提升力、工作稳定性等,有利于更好地在汽轮机产品中使用双座阀。

一、试验方法

1、双座阀的模化设计方法简介

关于模化与相似理论应用于汽轮机调节阀工作性能的模化试验方法已有大量文章进行详细介绍,因而不再重复。通过大量分析和实践考核,其主要实质是实现几何相似、动力相似,当几何与动力相似保证后,运动相似也就自然保证了。

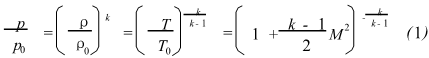

双座阀的模化设计方法是:结构上要满足几何相似,对低密度流体流动,其动力相似的决定性准则数选用马赫数无量纲参数,而运动相似会自然满足。同时,由空气动力学可知,马赫数和压比之间具有如下的关系式:

实际模化中因流体静压参数测量简便,模化结果以压比形式代替马赫数相等条件的实现,即压比相等就等于决定性相似准则马赫数相等了。而且,大量的实践表明,调节阀主要工作范围内的汽流马赫数均小于1,即使是Ma=1下,用空气代替蒸汽因绝热指数不同产生的误差仅在1.5%以内。因而,实际中大量汽轮机部件模化试验都用空气为工质,汽轮机调节阀模化试验也不例外,也用空气作为模化试验工质。

2、双座阀关键部件的模化设计

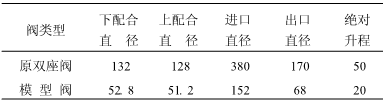

结合调节阀实际,能够便于准确测定压力、温度等参数的截面是调节阀进、出口,同时,这两个截面也作为压比的测定点。同时,选择调节阀出口截面作为动力相似的特征截面,即保证原型调节阀和模型调节阀在出口截面上的流动马赫数相等。这样在满足几何相似的条件下,其它截面的流动也就自然相似了。模化后原双座阀和模型阀关键型线部位主要尺寸对照见表1,实物阀与模型阀几何相似尺度比例系数为2.5:1。

表1 原型阀和试验模型阀型线部位尺寸对照单位:mm

二、试验测试

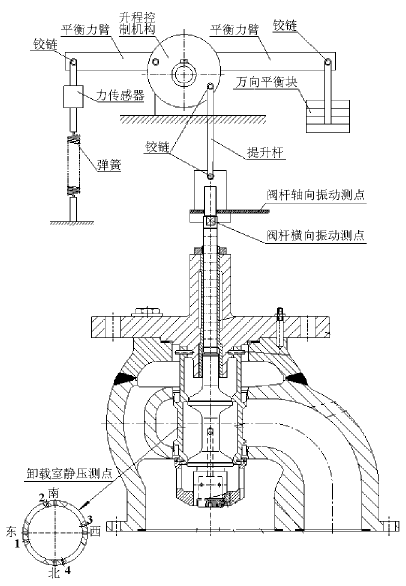

图1为测量双座阀升力的试验简图,下半部分为双座阀,上半部分为测量阀门提升力的试验装置。

图1 测量双座阀升力的试验简图

流量测试:由3套不同量程的流量计布置于阀的前后。进出口压比和压损测点布置:双座阀结构与其它调节阀差别很大,不仅进出口均在阀壳下方,且阀杆下行开启。为了保证来流稳定性,在进口前接有一段300mm长、内径<150mm的直管道,进口温度测点布置在该直管段前端,而静压测点布置在靠近进口处;阀出口温度和静压测点布置在内径与双座阀出口直径相同的管道上流动已均匀的截面。

卸载室特性测试:在双座阀上下阀座配合面间的区域布置了4个静压测点,称为测点1、2、3、4,以测量卸载室特性。阀内不稳定流场的动态压力测点:在双座阀上下阀座配合面间的区域,低于4个静压测点截面设置了4个动态压力测点,用微型高频压力传感器测试阀内不稳定流动特征,测点称为:东、南、西、北,记录阀碟下方压力脉动实况。阀杆横向和轴向振动特性:在阀杆上端布置了横向及轴向两个振动测点,以检验双座阀的稳定性。

提升力测试:在升程控制和调节机构上安装力传感器实测绝对提升力,再经过厂里公式导算获得双座阀的提升力特性。

上下阀碟流动差异检测:此外,为了比较双座阀上阀腔与下阀腔(进口处)压力的差别,在上阀腔两侧布置了两个静压测点。

静态数据和动态数据采集与分析:全部计算机实时记录,再经过分析,汇总绘制曲线和结果分析。动态数据还需要进行大量的功率谱处理,比较出典型工况结果。

三、试验分析

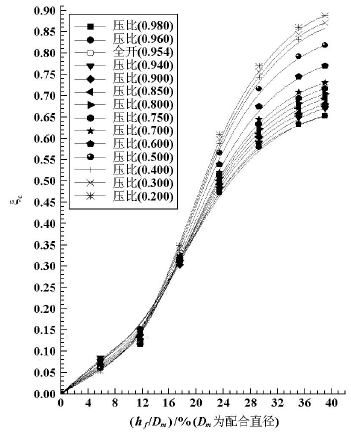

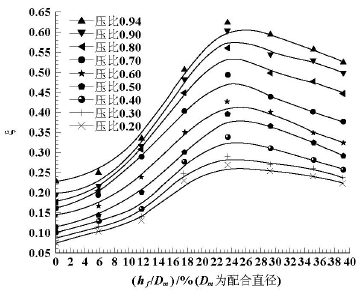

通流能力:双座阀通流能力在相对升程16%范围内,流量系数因最小通流面积随升程增长速率较小,且在这一升程阶段,流量系数与压比关系不大,曲线几乎簇拥在一起,主要随升程增大而缓慢上升;当相对升程高于16%后,双座阀流量系数由于面积增长率随相对升程的增大迅速增大,见图2。

图2 不同压比条件下流量系数与相对升程关系曲线

提升力特性:双座阀结构特点使流体作用于上下两阀芯上的力大部分相互抵消,其提升力性能良好(本阀杆下行为开启),实际运行中,最大与最小提升力绝对值相差小,工作起伏不大,因而,配置小油动机即可,见图3。

图3 不同压比条件下提升力与相对升程关系曲线

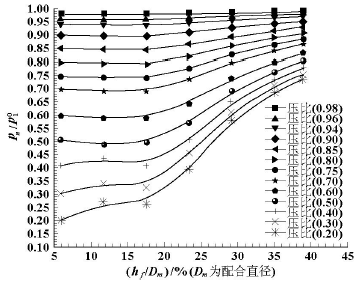

卸载特性:小开度小压比下双座阀的卸载能力较好,压比大于0.75后,卸载特性较差,见图4。

图4 不同压比条件下卸载室压力与相对升程关系曲线

工作稳定性:在调节阀的实际使用中,双座阀工作的稳定性总体是良好的。就双座阀本体稳定性而言,试验发现,在相对升程29%~35%(对应70%~90%开度内)、压比0.8~0.94工况范围,阀杆系统出现了横向和轴向的间歇性振动,且振动时域波形特征表明阀芯上部阀杆直径为Φ50 f9处与阀杆阀套内壁面发生了碰磨现象。

分析认为,本阀阀芯暴露于流场部分较大,一旦阀固定机构出现机械间隙,系统轴向固有频率就会显著下降。这样,会加大阀杆横向与轴向振动。为保证机组持久性平稳运行,建议在开度70%以上工况范围,双座阀的通流能力最好不要超过实测的流量系数,避免更大交变激励力引发阀杆定位机构疲劳磨损后出现间隙,使阀杆振动和碰磨程度加大,并导致较大的流动损失,见图5。

图5 阀杆横向、轴向振动和阀芯下方压力脉动的时域波形和压力频域图

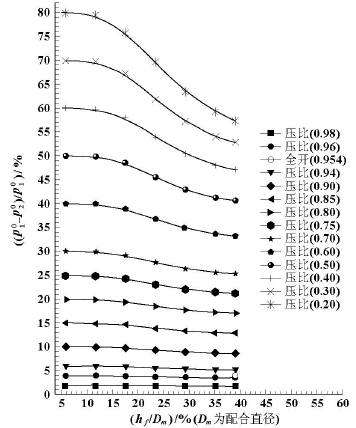

相对压损特性:在中、大升程下的相对压损较大。这是因为其结构造成流体间和流体与壁面间相互对撞的几率很大,加之出口经过一弯管,使得局部损失较大。

全开状态下的相对压损:对应于相对升程39.06%、压比0.9543时的相对压损值为:(1-p02/p01)=3.977%,见图6。

图6 双座阀的相对压损曲线

四、结论

(1)双座阀通流能力在相对升程16%范围内,通流面积随升程增长速率小,当相对升程高于16%后,双座阀通流面积随相对升程的增大的速率迅速增大。因此,在设计控制阀门开度的油动机性能曲线时必须考虑这个特点。

(2)双座阀工作的稳定性总体是良好的,但在相对升程29%~35%(对应70%~90%开度内)、压比0.8~0.94工况范围,阀杆系统出现了振动。因此在使用时,开度70%以上工况范围,双座阀的通流能力不要超过实测的流量系数,以避免更大交变激励力引发阀杆定位机构疲劳磨损后出现间隙,并导致较大的流动损失。

(3)双座阀在中、大升程下的相对压损较大。

(4)双座阀提升力性能良好,最大与最小提升力绝对值相差小,工作起伏不大,因而,可以配置小油动机。

(5)双座阀在小开度小压比下卸载能力较好,压比大于0.75后,卸载特性较差。应用时必须考虑这个特点。