随着天然气事业的发展,球阀的应用日益广泛。为避免发生内漏和外漏,从而造成巨大的经济损失,因此对球阀密封比压的分析有着重要的意义。密封比压太小,会使密封座表面的弹塑性变形量不足以补偿球体的加工误差,导致主密封不能达到规定的密封要求而产生内漏;密封比压太大,会使球体与阀座之间的摩擦增加,球体旋转困难,使阀座易产生塑性变形而破坏密封,在开启和关闭时使阀杆处的减磨密封垫片较快磨损,产生外漏。由公式计算得出的平均密封比压值,不能真实反映密封比压值的分布,应用有限元仿真分析软件,模拟实际工况下的密封比压值,可为设计人员提供重要的参考。

一、实体模型的建立

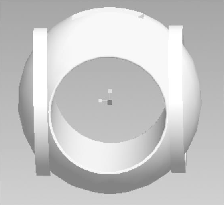

在Pro-E中建立天然气球阀密封的三维模型,零件模型使用的单位制是mm、N、s,在创建装配模型时,单位制要与零件模型中的一致。在设置好单位制后,首先创建各零件模型,模型的精度为0.0012mm,将阀座的内表面与球体的外表面用匹配命令约束,装配好的实体模型见图1。

图1 阀体的密封装配图模型

由于研究对象为轴对称结构,为节省计算时间,模型按对称原则简化为1-4结构进行计算,在计算完成后通过ANSYS的命令可进行模型和结果的扩展显示,结果和把整个模型导入ANSYS中进行计算分析相同。

二、阀体的有限元模型

1、阀体模型的导入

通过ANSYS与Pro-E软件的无缝接口,将阀体模型在Pro-E的保存副本中选择格式为IGES后存盘,打开ANSYS将其导入,整个转换过程在不脱离Pro-E和ANSYS这2个软件的情况下进行,从而实现了二者之间的无缝连接,真正做到了CAD、CAE的一体化。比较导入前、后的模型可见,模型没有发生扭曲、丢面、多面等现象,确保了信息的完整。导入后的实体模型见图2。

图2 导入ANSYS后的实体模型

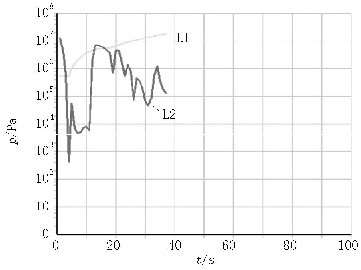

2、设置单元类型并划分网格

阀芯采用的是具有足够硬度和易于切削的马氏体不锈钢,根据密封结构特征,本文采用刚体模型,选择砖形六面体单元solid45,此单元有8个节点,每个节点有3个自由度,可以较好地描述问题的受力和变形情况,且计算结果精度高。阀座为具有弹塑性的聚四氟乙烯材料,采用双线性随动强化材料模型来模拟,在ANSYS中弹塑性实体模型采用Visco solid 8 node plas107单元来进行求解。将网格划分等级设为4,采用自由网格划分,系统将自动根据模型的形状和尺寸、模型局部的曲率、线与线之间的距离以及所设置的精度级别选择合适的网格密度进行划分,划分网格后的模型见图3,共生成33942个单元。

图3 划分网格后的有限元模型

3、设置材料属性

阀芯材料为2Cr13,弹性模量为2×1011Pa,泊松比为0.3;阀座材料为聚四氟乙烯,弹性模量为0.4GPa,屈服强度为18MPa,切向模量为0.12GPa,泊松比为0.35。

4、生成接触对

阀座和阀芯的接触区域采用面-面接触分析,定义摩擦系数为0.1,选取阀芯外球面与阀座内球面为接触面,并对阀芯球面采用contac 174单元,阀座内球面采用target 170单元。设置法向接触刚度为6000kN-mm,穿透容差为0101。生成的面-面接触对见图4,随后的压力传递、位移变形将在此面上产生。

图4 生成的接触对模型

5、施加约束和载荷

阀座密封面外径DMW=180.66mm,阀座密封面内径DMN=155mm,介质工作压力p=2.5MPa,由

得出的密封面计算比压q为8.176MPa。根据密封面宽度为12.83mm,公称通径为150mm查表可得到该天然气球阀所需密封比压为4.6MPa。

由于计算值为平均密封比压,所以不能反映密封比压分布情况。在阀芯和阀座的对称面上加以对称约束,阀座的外表面加以全约束。在组装时,由于壳体在螺栓的作用下施加作用力给阀座,阀座通过对阀芯的挤压产生形变,达到密封的作用。根据以上原理,在加载时,对阀座底面施加8.176MPa的计算比压值,然后运算。加载后的工况见图5。

图5 施加约束和载荷后的密封模型

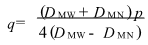

6、有限元求解

有限元法其实就是将物体用有限个节点和单元划分成离散体,然后建立每一个单元体的有关公式,将它们在离散点处结合起来,得到整个物体的平衡方程组。打开大变形分析选取项,时间步设置为100s,为提高计算精度,选择子步数为30,最大子步数为1000,最小子步数也为30,并打开自动时间步长,允许程序自动确定子步间载荷增量的大小。求解完成后的结果见图6。图6中较平缓的曲线为L1范数求解图,随时间变化较大的曲线为L2范数求解图。

图6 计算过程压力随时间跟踪图

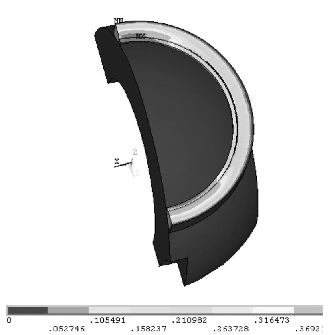

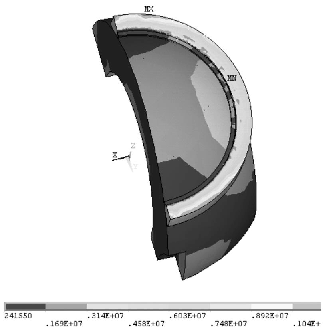

7、有限元分析的后处理与结果显示

后处理的主要目的是检查分析结果,由于本例属于静态结构分析,所以选用通用后处理器来进行结果的分析检查,节点的位移、应力变化分别见图7、图8。

图7 密封节点的位移和变形图

图8 密封节点的VonMises应力云图

三、结果分析

密封比压在轴向和径向的分布规律基本一致,在密封过程中,由于阀座外径受阀壳体的限制不能产生运动,阀座端面受到壳体挤压,经过压缩后,密封环的轴向变形裕量小,受到的挤压力较大,最大密封比压值为0.118MPa。聚四氟乙烯阀座在常温时承受的最大密封比压值为0.143MPa,由ANSYS模拟计算所得最大值小于阀座材料所能承受的密封比压。阀座的径向相对于中部变形裕量大,受到的挤压力也相对较小,最大位移和变形值为0.47471mm。天然气球阀的密封比压理论解相对于密封面上的密封比压值偏小,密封面密封比压在中部小而在两端高,且整个密封比压呈对称分布。

四、结论

利用三维建模软件Pro-E和有限元分析软件ANSYS的完美结合,成功对天然气球阀的密封比压进行分析,建立合理的模型,选取合适的单元,设置正确的边界条件,进行有限元的求解,就能得出比经验公式更加真实的计算结果值,对随后的设计计算具有重大的意义。