高压调节汽门(以下简称高调门)是汽轮机数字电液调节(DEH)系统主要被控对象,具有快开流量特性。蒸汽流量是汽轮机的能量需求,汽轮机做功能力是通过调节高调门开度改变蒸汽流量实现。DEH系统调节阀管理程序(VMP)接受的控制信号是蒸汽流量指令,因高调门是非线性的,蒸汽流量指令要进行线性化处理。汽轮机控制方式分单阀控制和顺序阀控制:单阀控制方式所有高调门被当成一个阀门来调节,开度一致,节流损失大。汽轮机运行在50%额定负荷以上多采用顺序阀控制方式,只用一个高调门进行蒸汽流量调节,其余高调门处于全开或全关位置,减小节流损失,提高汽轮机效率。以江苏某电厂N600-24.2/566/566型超临界汽轮机(上海汽轮机有限公司引进西门子西屋技术生产)及其DEH系统为例(以下简称本机),从控制策略方面论述改善汽轮机顺序阀控制特性的方法,原理图如图1所示。

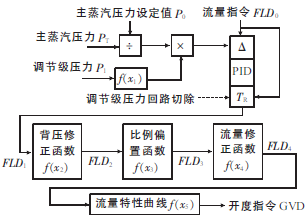

图1 顺序阀控制原理

图1中,调节级压力内反馈回路(PID调节器部分)、背压修正函数f(x2)所有高调门共用,比例偏置函数f(x3)、流量修正函数f(x4)每个高调门各不相同,单独设置,流量特性曲线f(x5)每个高调门单独设置,但差异不大。

一、背压修正函数的设置

随着负荷的增加,高调门背压在升高,同样开度下蒸汽流量因受背压影响将发生改变,因此需对流量指令信号进行背压修正,修正成低负荷下的折算流量,背压修正函数f(x2)是一条流量—流量系数曲线,最后根据折算流量指令按流量特性曲线转换成高调门开度指令。背压修正函数由汽轮机自身特性所决定,由汽轮机厂提供,原则上不需要试验整定。本机高调门背压修正函数见表1。

表1背压修正函数f(x2) %

二、比例偏置函数的计算方法

首先根据汽轮机高调门数量、喷嘴组结构及其喷嘴数量以及机组带负荷情况确定最佳配汽方案。配汽阀点是指高调门进汽不存在节流损失的功率点,汽轮机运行在这些功率点上效率高。顺序阀控制每一个高调门全开的功率点都是一个阀点,阀点越多汽轮机在整个负荷区的总体效率就越高。为了获得更多的阀点,应使各喷嘴组喷嘴数量都不相等。低负荷工况先开控制喷嘴数少的高调门,高负荷工况先开控制喷嘴数多的高调门,但这需要DEH系统VMP能实现任意配汽规律的无扰切换功能。

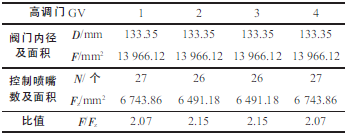

在顺序阀控制方式,高调门开启顺序及其流量指令是根据配汽机构参数通过比例偏置函数f(x3)=KX+B实现的。下面介绍本机比例偏置函数的计算方法:本机有4个高调门:GV1、GV2、GV3、GV4,对应4个喷嘴组:1、4组各27个喷嘴,2、3组各26个喷嘴。配汽机构数据见表2。

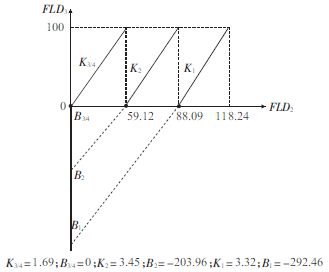

为减小汽轮机配汽不对称性所产生的配汽剩余汽流力对轴系的影响,顺序阀控制时一般先同时、同步开启2个高调门。本机先开GV3、GV4,然后开GV2,最后开GV1,存在3个配汽阀点。比例偏置函数曲线如图2所示。

表2 本机配汽机构数据表

图2 比例偏置函数f(x3)=KX+B曲线

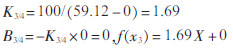

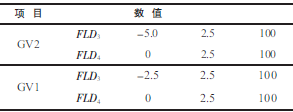

(1)计算GV3/GV4比例偏置函数f(x3)=K3/4X+B3/4。由于GV3、GV4同时开启、开度一致,比例偏置函数相同。背压修正后最大流量指令FLD2=118.24,查表2可知,GV3、GV4全开时控制喷嘴面积占配汽机构整体通流面积的1/2,承担的流量指令为118.24/2=59.12。流量指令为0时2个高调门全关。

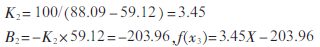

于是解得:

(2)计算GV2比例偏置函数f(x3)=K2X+B2。查表2可以知,GV2全开时控制喷嘴面积占配汽机构整体通流面积的比为:

(Fz3+Fz4+Fz2)/(Fz1+Fz2+Fz3+Fz4)=0.745

背压修正后最大流量指令为118.24,GV2全开时3个高调门承担的流量指令为118.24×0.745=88.09,流量指令为59.12时GV2全关。于是解得:

(3)计算GV1比例偏置函数f(x3)=K1X+B1。查表2可知,GV1全开时控制喷嘴面积为配汽机构整体通流面积,4个高调门承担背压修正后的最大流量指令118.24,流量指令为88.09时GV1全关。于是解得:

三、流量修正函数(重叠度)的调整方法

通过试验确定流量修正函数f(x4)调整高调门重叠度,最先开启的2个高调门指令一致,之间没有重叠度,但高调门达到一定开度后实际流量与流量指令之间出现了严重的非线性,这时必须开启下一个高调门,确定合适的重叠度来修正,但重叠度过大对经济性是有影响的。重叠度调整原则:在保证实际流量与流量指令间线性度的前提下尽可能小。本机GV3、GV4先开,不需要设置重叠度,增加流量指令,达到某一开度后,实际流量与流量指令已不成线性,试验(调节级压力回路切除)发现此点流量指令FLD0为67%,此时调整GV2流量修正函数f(x4),开启GV2来补充蒸汽流量,使其与流量指令仍成线性关系,继续增加流量指令,到达某一点时GV3、GV4全开,试验中发现此点FLD0为69.2%,证实GV2与GV3/GV4之间应设置2.2%的重叠度,即FLD0在67%~69.2%之间的2.2%的蒸汽流量要由GV2承担,但这2.2%的流量指令不能以偏置的方式简单地进行修正,它相当于流量指令FLD0的2.2%,要经背压修正函数f(x2)、GV2比例偏置函数f(x3)进行转换。查表1可知,流量指令小于72.03时背压修正函数f(x2)为1:1函数,因GV2比例偏置因子K2=3.45,这样,由2.2%的重叠度转换的流量指令为2.2×3.45=7.59,另外,还要考虑高调门小开度时流量特性的影响。同样方法确定GV2、GV1之间的重叠度,本机通过多次试验得到GV2、GV1的流量修正函数f(x4)见表3。

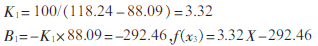

表3 GV2、GV1流量修正函数f(x4) %

四、流量特性曲线调整方法

流量特性曲线是每个阀门的物理特性,由阀门行程,通流尺寸等因素决定。一台机组的所有高调门出厂时的流量特性曲线基本是一样的,但长期运行在节流状态的高调门,会产生一定的磨损,也存在实际行程与设计行程不一致等因素都会导致实际流量特性与设计流量特性曲线不完全一致,这时需要对流量特性曲线进行必要的调整。调整方法:在额定主蒸汽压力下,调节级压力回路切除,FLD1=FLD0,测量顺序阀控制方式下不同负荷点的蒸汽流量,当蒸汽流量与流量指令FLD0不成线性关系时,修正运行在节流状态的高调门的流量特性曲线,直到满意为止。本机经过多次修正得到顺序阀控制方式运行在节流状态的GV2、GV1比较理想的流量特性曲线见表4(GV3、GV4为设计曲线)。

表4 本机流量特性曲线f(x5) %

五、改善内反馈控制方法

在控制方面,最理想的情况是蒸汽流量与流量指令FLD0呈一条斜率为1的直线。引入内反馈后,当蒸汽流量偏离这条直线时,利用调节器及时调整高调门实际开度,使蒸汽流量迅速恢复。

凝汽式汽轮机排气压力很低,负荷变化过程中,表示调节级压力与蒸汽流量关系的弗留盖尔方程可简化为:

L/L′=P1/P1′ (1)

式中:

L 为负荷变化前蒸汽流量;

L′ 为负荷变化后蒸汽流量;

P1 为负荷变化前调节级压力;

P1′为负荷变化后调节级压力。

即调节级压力与蒸汽流量成正比,在图1中f(x1)是调节级压力对应蒸汽流量的转换函数。在主蒸汽压力和排汽压力不变时,汽轮机蒸汽流量与功率成正比,因此可用调节级压力代表汽轮机机械功率信号。调节级压力能快速反映汽机侧功率变化及高调门和蒸汽参数的内扰,采用调节级压力信号作为反馈可快速消除内扰,对高调门的非线性流量特性起到良好的线性化作用,但会对主蒸气压力产生影响。改善内反馈控制方法:采用主蒸汽压力设定值与主蒸汽压力比值P0/PT修正内反馈信号,内反馈回路含调节级压力与主蒸汽压力的比值P1/PT项,可作为高调门的有效开度反馈,控制原理见图1。

稳态工况,比值P0/PT=1,没有修正作用。

动态工况,分内扰和外扰。由于高调门内扰造成调节级压力变化时,主蒸汽压力也会发生变化,但与调节级压力变化方向相反。例如,高调门关小时调节级压力减小,但主蒸汽压力会增大,P0/PT的比值小于1,修正作用使内反馈信号(由调节级压力转化的蒸汽流量)减小,结果将引起高调门快速开大,使调节级压力增大、主蒸汽压力减小,PT=P0时达到平衡状态,修正作用完成。由于在内反馈回路里包含了P1/PT项,无论什么原因引起高调门有效开度发生变化,无论变化多么微小,P1/PT项作为高调门的有效开度反馈都能做出灵敏的反应,快速进行校正。外扰造成主蒸汽压力变化时调节级压力也会变化,但与主蒸汽压力变化方向相同,P1/PT比值基本不变,不会引起高调门动作,增大主蒸汽压力波动,这种设计将主蒸汽压力外扰隔离在闭环之外,调节器的动作只为消除内扰。主蒸汽压力调节由协调控制系统主控制器来完成,DEH系统频率回路、功率回路作为外回路,其功能是可以移到协调控制系统来实现的,但调节级压力回路的投入对改善汽轮机控制特性是非常重要的。

六、结论

本文是针对江苏某电厂N600-24.2/566/566型超临界汽轮机及美国西屋公司DEH控制技术,将开环、闭环控制优点相结合,控制理论与汽轮机及高调门特性相结合,计算修正函数,增加内反馈功能,通过实际运行经验所证实的一套改善汽轮机顺序阀控制特性的方法,谨为同行提供一些思路与参考。