本文在对回油阀的结构设计思路和实现方法进行了分析的基础上,基于SolidWorks平台对回油阀阀体进行了建模和装配体设计。

一、设计思路及实现方法

1、回油阀的设计思路

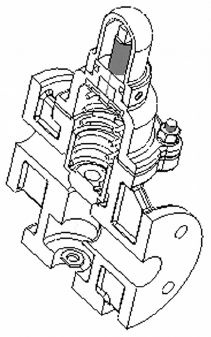

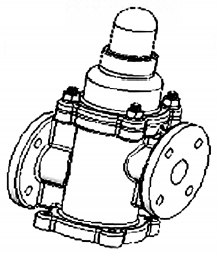

阀体零件是一个箱体类零件,其结构形状较为复杂。该零件具有一个前后对称的对称面,局部结构中上下连接板具有对称性,进油口及溢流口连接板结构相同,进油孔与溢流孔的尺寸一致,造型设计中应保证这些设计要求。其结构见图1。

图1 回油阀内部结构图

2、回油阀设计实现方法

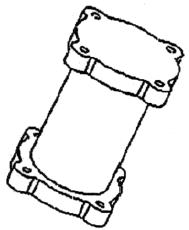

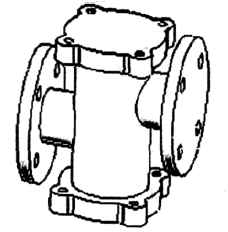

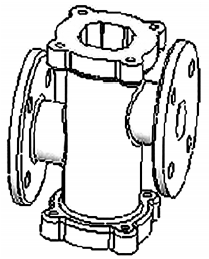

由于回油阀的结构形状比较复杂,因此其绘制过程要十分注意结构的分解方法及顺序。阀体零件的设计思路见图2至图5。

图2 主体圆柱

图3 进油、溢流口

图4 内腔及孔

图5 阀盖、阀帽

设计过程主要包括:主体圆柱及上下端板连接见图2;进油口圆柱体结构、溢流口结构、进油口连接板及溢流口连接板设计见图3;内腔结构、进油孔、溢流孔造型设计见图4;阀盖、阀帽、螺钉、弹簧、肋板、端板、压盖及圆角设计见图5。

3、装配

设计装配体主要有两种方式,一是自下而上,一是自上而下[2]。在自下而上的设计中,先生成零件再将其插入装配体,然后根据设计要求配合零部件。因为零件为独立设计的,相互关系更为简单。当不需要创建控制零件大小和尺寸参考关系时,此方法较为适用。

自上而下设计方法是从装配体中边生成零件便配合零件来设计装配体。可以使用一个零件的几何体来帮助定义另一个零件或生成组装零件后才添加加工特征。

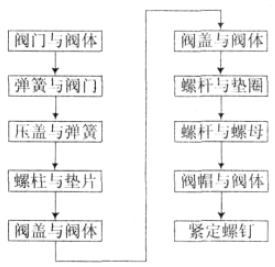

本文装配体的设计主要是在前面自上而下设计的基础上,完成装配体自下而上的装配。其装配顺序见图6。完成装配后,必须进行装配体的干涉检查。

4、创建爆炸视图

图6 零件装配流程图

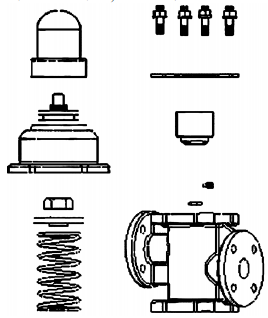

在实际生产中为了便于制造,经常需要分离装配体中的零部件,以便直观、形象的分析它们之间的相互关系。在加工制造完成以后,厂家进行装配时,依据爆炸视图,能较迅速快捷的完成装配任务,减少装配的失误量。而在SolidWorks平台上创建装配体的爆炸视图,分离其中的零件便能满足这一需要。回油阀的爆炸视图见图7。

图7 回油阀爆炸视图

二、结论

本文基于SolidWorks平台,对常见的回油阀零件三维建模及装配体设计进行了详细阐述,由此可以看出:

1)草图是三维建模的基础,草图尺寸的改变或者几何约束的更改通常都会导致模型的变化,草图的正确绘制十分重要;

2)装配时将一个或者多个零部件或子装配体按一定的约束组合在一起。装配爆炸视图是演示产品常用的方法,干涉检查是装配完成后的常规操作。

3)利用较理想的设计平台,能快速、便捷地设计出所需产品,显著地缩短设计周期,降低设计成本,较高端的设计工具是一名优秀的设计人员所必须要掌握的。