调节阀是流量控制的最终执行元件,是过程控制系统中不可缺少的一个重要环节。一个简单的控制系统就是由被控对象、测量变送装置、调节器和调节阀等环节组成。调节阀的作用是接受调节器送来的控制信号,调节管道中介质的流量,从而实现生产过程中温度、压力、流量、液位等参数的自动控制。自动控制系统中一切先进的控制理论、巧妙的控制思想、复杂的控制策略都是通过执行器对被控对象进行作用的。执行器由

执行机构和调节阀构成,调节阀直接与流体接触,它的工作与生产工艺密切相关,直接影响生产过程的物料平衡与能量平衡。若选择不当就会造成阀的使用寿命和系统的控制质量降低,甚至造成全线停车。

调节阀是按照工艺流体的特性参数及其工作条件如温度、阀前后压力、密度、最大流量、正常流量、最小流量以及阀的结构形式、公称通径、阀的作用形式、材质、压力等级及

流量特性的。其中阀的流量特性在管道系统中的畸变对控制系统的控制质量会带来很大的影响。

一、调节阀的结构特性

调节阀的流量特性分为固有特性和工作特性2种。固有特性又称调节阀的结构特性,是由生产制造厂决定的,调节阀一旦制成以后,它的结构特性就不变了。

调节阀的结构特性是指阀芯与阀座间节流面积与调节阀开度之间的关系,其数学表达式为:

f=φ(l)

式中:

f——f=F/F

100,相对节流面积,调节阀在某一开度下节流面积F与全开时节流面积F

100之比;

l——l=L/L

100,相对开度,调节阀在某一开度下行程L与全开时行程L

100之比。调节阀的结构特性取决于阀芯的形状,不同的阀芯曲面形成不同的结构特性:直线结构特性、等百分比结构特性、快开结构特性、抛物线结构特性。

直线结构特性是指调节阀的节流面积与阀的开度成直线关系,用相对量来表式为:

df/dl=c,c为常数

若已知边界条件为:L=0时,F=F

0;L=L

100时,F=F

100。解上式微分方程带入边界条件可得:

f=[1+(R-1)l]/R

式中:R——R=F

100/F

0,为调节阀的可调范围。等百分比结构特性是指在任意开度下,单位行程变化所引起的节流面积变化与该节流面积本身成正比,用相对量来表示为:

df/dl=c,c为常数

解上式微分方程带入边界条件可得:

f=R

(l-1) 快开结构特性是指

阀门的节流面积随行程变化,很快达到最大(饱和),此阀适用于迅速开闭。其特性方程为:

f=1-(1-1/R)(1-l)

2 抛物线结构特性是指阀的节流面积与开度成抛物线关系。其特性方程为:

f=[1+(R

1/2-1)l]

2/R

其特性接近等百分比特性。

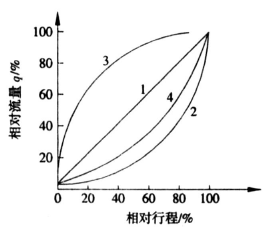

图1 调节阀的结构特性

1直线;2等百分比;3快开;4抛物线

从图1可看出,对于直线结构特性的阀,只要阀芯位移变化量相同,则节流面积变化量也总是相同的。对于同样大的阀芯位移,小开度时的节流面积相对变化量大,大开度时的节流面积相对变化量小。对于等百分比结构特性的阀,小开度时的节流面积变化平缓,大开度时的节流面积变化加快,可保证在各种开度下的灵敏度都一样。快开结构特性的阀其灵敏度极差,很少用做调节阀,主要用于双位控制和程序控制。抛物线结构特性的阀,其特性接近等百分比特性。因此,流量特性的选择主要是指合理选用线性和等百分比流量特性。选择的原则是在负荷变化的情况下,结合工艺配管情况,使控制系统总的放大系数即综合特性接近线性。

二、调节阀的工作流量特性

调节阀的流量特性是指介质通过阀门的相对流量与相对开度之间的关系,相对流量用q=Q/Q

100来表示,调节阀的流量特性的数学表达式为:

q=f(l)

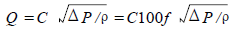

其特性又受到阀前后压差和它所在的管路系统的影响。当调节阀前后压差固定(ΔP=常数)时得到的流量特性称为理想流量特性。假设调节阀各开度下流通能力与阀节流面积成线性关系,则:

C=C

100f

式中:C和C

100——调节阀

流量系数和额定流量系数。

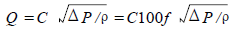

通过调节阀的流量为:

r为介质密度,当阀全开时,f=1,Q=Q

100,则

当ΔP=常数时,由以上公式可得:

q=f

这表明,当阀前后压差固定时,调节阀的理想流量特性与调节阀的结构特性完全相同。

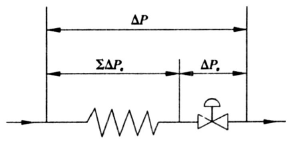

但是,当一台调节阀接在管路中工作时,阀门开度一定,随着流量的变化,阀门前后的压差是变化的,于是理想特性就变成了工作特性。在实际应用中,调节阀安装在工艺管道系统中,由于除调节阀以外的管道、装置、设备等存在阻力,并且该阻力损失随通过管道的流量成平方关系变化。因此,当系统两端压差ΔP一定时,调节阀上的压差ΔPv就会随着流量的增加而减少,这个压差的变化也会引起通过调节阀的流量发生变化,因此这时调节阀的理想流量特性就会产生畸变而成为工作特性,如图2所示。

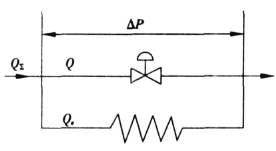

图2 调节阀与管道串联工作

系统的总压差ΔP等于管路系统的压差∑ΔPe与调节阀的差压ΔPv之和,当总压差ΔP一定时,随着阀开度增加,管道流量增加,由于设备和管道上的压力损失∑ΔPe与通过的流量成平方关系,则分配到调节阀上的压降ΔPv相应减小。这样,在相同的阀芯位移下,现在的流量要比调节阀上压降保持不变的理想情况小,调节阀的流量特性将偏离固有特性而发生畸变。通常以

阀阻比S

100表示调节阀全开时的压降ΔP

100与系统总压降ΔP之比,它是表示串联管系中配管状况的一个重要参数。

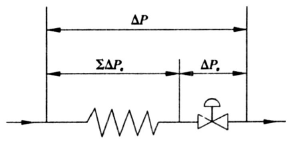

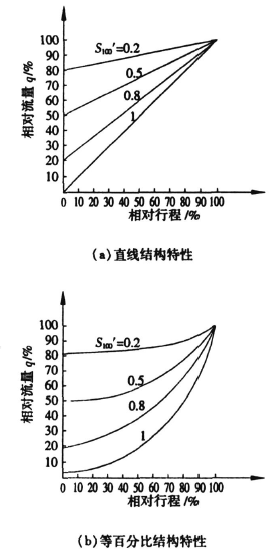

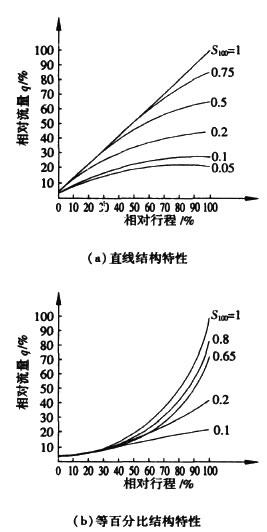

对于直线结构特性调节阀,由于串联管道阻力的影响,直线的理想流量特性畸变成一组斜率越来越小的曲线,如图3(a)所示。随着S

100值的减小,流量特性将畸变成为快开特性,以致开度到达50%-70%时,流量已接近其全开时的数值。对于等百分比结构特性调节阀,情况相似,见图3(b)。随着S

100值的减小,流量特性将畸变成为直线特性。在实际使用中,S

100值一般不希望低于0.3-0.5。S

100很小就意味着调节阀上的压降在整个管道系统总压降中所占比重甚小,无足轻重,所以它在较大开度下调节流量的作用也就很不灵敏了。

图3 串联管系中调节阀的工作流量特性

对于一个

流量调节阀的管道系统,阀阻比S

100值越大,说明调节阀的压降占整个系统的比重越大,调节阀的控制能力就越强;反之,S

100值越小则说明调节阀的控制能力越差,也就是当流量增加时,调节阀前后压降逐渐减少,调节阀的节流面积虽然增大了,但流量并没有按理想特性增大,而是流量增大速度变缓。随着S

100值的减小,即管道阻力增加,带来2个不利的后果:一是调节阀的流量特性发生越来越大的畸变,直线特性渐渐趋于快开特性,等百分比特性渐渐趋于直线特性,这就使小开度时放大系数增加,大开度时放大系数减小,造成小开度时控制不稳定和大开度时控制迟钝。二是调节阀的可调范围随之减小。因此,在实际使用中通常要求S

100值不低于0.3—0.5。

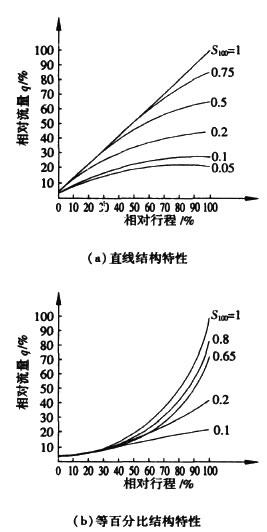

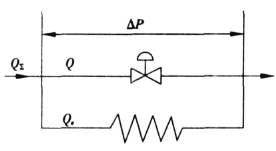

在实际使用中,调节阀一般都装有旁路阀,以备手动操作和维护调节阀之用。当生产量提高或其它原因使介质流量不能满足工艺生产要求时,可以把旁路阀打开一些,以应生产之需,这就形成了并联管道的情况,如图4所示。

图4 调节阀与管路并联

并联管路的总流量是调节阀流量与旁路流量之和,即

Q

∑=Q+Qe

令S

100为并联管系中调节阀全开流量Q

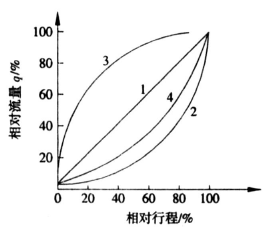

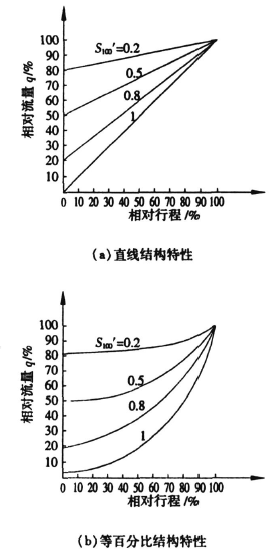

100与总管最大流量Q∑max之比时,称为阀全开流量比,它是表征并联管系配管情况的一个重要参数。由于旁路阀流量Qe的存在,使得并联管路的最小流量Q∑min提高,并使调节阀的实际可调范围下降,同时流量特性发生畸变。其工作流量特性曲线如图5所示。

图5 并联管系中调节阀的工作流量特性

由图5可见,当S

100=1时,旁路关闭,并联管道工作流量特性就是调节阀的理想流量特性。随着S

100值的减小,即旁路阀逐渐开大,尽管调节阀本身的流量特性无变化,但管道系统的可调比却大大下降,这将使管系中可控的流量减小,严重时甚至会使并联管系中调节阀失去控制作用。实际使用时,一般要求S100>018,即旁路流量只占管道总流量的百分之十几。

三、流量特性的选择

实际使用的调节阀既有旁路又有串联设备,因此它的理想流量特性畸变、管道系统可调比下降更为严重,调节阀甚至起不了调节作用。因此,我们选择调节阀的流量特性不仅要考虑控制系统特性、负荷变化,还要考虑S

100值的大小。

首先,从控制系统的控制品质去考虑。理想的控制回路,希望它的总放大系数在控制系统的整个操作范围内保持不变,但在实际生产过程中控制对象的特性往往是非线性的,它的放大系数要随其外部条件变化。因此,适当选择调节阀特性,以调节阀的放大系数变化来补偿对象放大系数的变化,可将系统的总放大系数整定不变,从而保证控制质量在整个操作范围内保持一定。若控制对象为线性时,调节阀可采用直线工作特性。但许多的控制对象,其放大系数随负荷加大而减小,假如我们选用放大系数随负荷加大而趋大的调节阀,正好补偿,等百分比特性具有这种性能,因此得到广泛应用。

其次,从配管情况考虑。我们第一步选出的是阀的工作流量特性。由于调节阀所处的管道系统各不相同,S

100值的大小直接引起阀的工作流量特性,偏离其结构特性而发生畸变。因此,当我们根据已定的希望工作流量特性来选取阀的结构特性时,就必须考虑配管情况。S

100值大时,调节阀的工作特性畸变小;S

100值小时,调节阀的工作特性畸变大。我们可以参考表1选择阀的结构特性。

表1 阀的结构特性

选择阀门的结构特性与S

100值有很大的关系,S

100值大时,调节阀的工作特性畸变小,对控制有利,但也说明调节阀的压力损失,这样很不经济,因此必须综合考虑,工程设计中一般认为S

100值在0.3—0.6之间比较合适。华润赛力事达玉米工业有限公司结晶糖车间FV-011,介质为糖液的流量调节阀,试运行时工作正常,投产后由于生产量提高扩能,介质流量不能满足工艺要求,将旁路阀打开,形成了并联管道的情况,降低了调节阀的可调比,使流量特性发生畸变,控制质量降低。后来将工艺管径扩大,经过计算S

100,选择了等百分比结构特性调节阀,阀门正常工作。

四、结论

调节阀流量特性在实际应用中会由理想的固有流量特性畸变成工作流量特性,降低了控制质量,甚至达到无法控制。本文剖析了畸变的因素,介绍了选用合适的阀结构特性的方法。了解调节阀流量特性在管道系统中的畸变及其对控制系统质量的影响,选择合适的调节阀流量特性,可以延长阀的使用寿命,更好地提高控制质量。

参考资料

[1]施仁,刘文江.自动化仪表与过程控制[M].北京:电子工业出版社,1991.

[2陆德民,张振基,黄步余.石油化工自动控制设计手册 (第3版)[M].北京:化学工业出版社,2000.