据初步统计:石化和电力行业中,

调节阀投资占到管道附件费用的50%,而每年大约有10%的

阀门产生腐蚀、泄漏、直至报废,其中阀门泄漏是其失效的主要形式。金属硬密封

球阀适用于高温、高压工况及料浆、颗粒介质等易磨损工况,具有流动阻力小、启闭迅速、使用压力温度范围广等特点。但是,当介质为液固或气固混合物料且固体颗粒硬度又很高时,阀门球体和阀体密封面的耐磨性能要求较高,特别是气固混合介质引起的阀门阀座间的干摩擦,极易造成密封面的过度磨损或拉伤而最终导致失效。

扬子石化芳烃厂重整

催化剂再生系统采用美国某公司的高温球阀,其寿命短则几天长则不到一个月。目前解决的办法是更换阀门或对球体和阀座密封面进行研磨后重新投入使用,但如此频繁地更换或维修,不仅增加了生产成本和维护人员的劳动强度,且每年因阀门频繁失效造成停工、检修引起的经济损失达数百万元。

本文以重整催化剂再生系统中已失效的球阀为研究对象对其进行

失效分析,并提出相应的改进措施以提高球阀的使用寿命。

一、球阀的结构和工作环境

重整催化剂再生系统用球阀主要有动力头、阀体、阀芯(球体)及其相配合的两个环状阀座和调节螺钉等组成(如图1所示)。其工作原理是动力头带动球体作90°转动,球体上的流道也随之变动,从而实现阀门开启和关闭的功能。阀体与两个环状阀座接触面与法兰端面方向各成约6°的倾斜角。通过设置在底部的调节螺钉,可调节阀芯与阀体的相对位置,一方面可部分调整阀座与阀芯的间隙,另一方面可调整球阀启闭扭矩的大小。

初步检验表明,阀座表面存在十分严重的磨损。流体介质(氢气和氮气)中夹带的硬质粉末主要成分为γ-Al,粉末在通过阀门的过程中部分进入阀芯球体和阀座之间的间隙。由于γ-Al粉末硬度很高,且阀门开关频繁,硬质粉末对球体和环状阀座产生严重磨损,从而造成了阀门的泄漏。

图1 球阀整体结构示意图

球阀密封面不仅受到擦伤、挤压和冲击等因素的作用,同时也受到高温(最高温度可达540℃)、高压流体的冲刷、腐蚀和氧化作用,实际工况条件十分复杂和恶劣,球阀密封面极易损伤。因此,球阀密封副材料的选择和密封面表面处理状态将直接影响球阀的使用寿命。

二、球阀的失效分析

1、材料化学成分分析

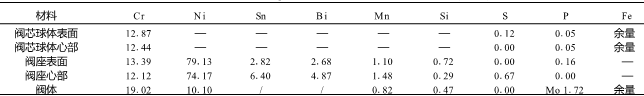

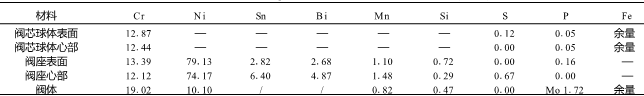

表1是球阀各部件材料的成分X射线能谱仪(EDS)分析结果。由表1可知,阀芯球体材料为Cr13型马氏体不锈钢,阀芯球体表面成分和心部成分基本一致,表明阀芯球体密封面未经任何表面处理。球体表面含有少量硫元素,主要是因为待生催化剂颗粒表面含有硫,且球阀长期在高温条件下工作,硫不断渗入球体表面,从而造成了合金成分的不同。阀座材料为镍基合金CY5SnBiM(ASME标准材料),镍元素含量约为74%,铬元素含量约为12%,同时含有Sn、Bi等低熔点、低硬度有色金属合金元素,这些元素的存在对阀座密封面的摩擦性能起到了一定程度的改善作用,但也大大提高了该合金材料的熔炼难度。从阀座表面成分和心部成分基本一致这一测试结果可看出,阀座密封面同样未经任何表面处理。阀体合金材料为含Mo的316奥氏体不锈钢,未经表面处理。

表1 球阀材料化学成分(质量分数,%)

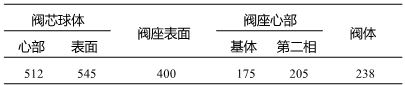

2、显微硬度测试

2、显微硬度测试

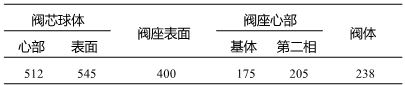

球阀各部件材料的显微维氏硬度测试结果见表2。从表2中数据可以看出,阀芯球体表面硬度最高,其硬度为545 HV0.2,球阀阀芯球体心部硬度次之,其硬度为512 HV0.2。阀座密封面硬度为400 HV0.2,心部硬度为175 HV0.2,其表面硬度高于心部硬度的原因是由于阀芯和阀座由于机械加工以及表面长期遭受磨损变形导致的加工硬化。阀座由镍基合金制成,其加工硬化系数很高,故其表面与心部的硬度差远大于阀芯球体。

表2 球阀材料维氏硬度测试结果(HV012)

3、显微组织分析

3、显微组织分析

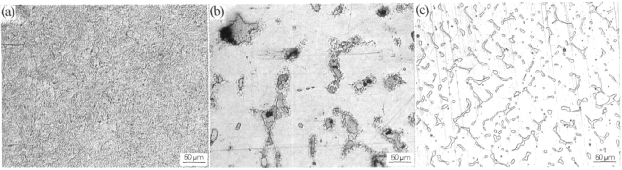

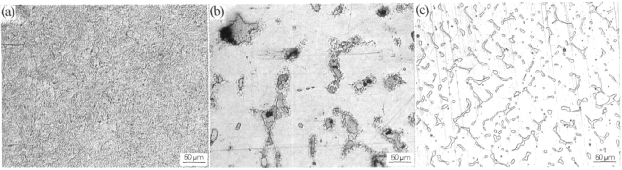

球阀阀芯球体显微组织如图2a所示。可见,阀芯球体为马氏体组织,其经过淬火和低温回火热处理。阀座显微组织如图2b所示。阀座基体组织为奥氏体(γ相),奥氏体组织中有第二相颗粒(Ni-Cr-Sn-Bi金属间化合物)分布,第二相颗粒硬度略高于阀座母相硬度,可以适当提高合金阀座耐磨性能。

阀体合金金相显微组织如图2c所示。阀体为316不锈钢铸态组织,其基体为奥氏体(γ相),其上白色短条状物为残留铁素体(α相)。由于介质几乎无腐蚀,故残留铁素体的存在不会影响材料的使用性能。

4、密封面微观形貌分析

图3a是已磨损失效的阀芯球体密封面微观形貌的SEM照片。由图3a可见,该阀芯球体密封面磨损具有典型的划伤性磨料磨损特征。当硬质点在负荷作用下滑过或者滚过阀芯球体密封面时,因受压嵌入密封面,使阀芯球体表面金属发生微观塑性变形。球阀服役周期内,这种微观塑性变形不断累积,并大量剥离金属表面,从而造

成阀芯球体表面形状和尺寸的改变,最终导致球阀密封失效。

图3b是已磨损失效后的阀座密封面微观形貌的SEM照片。可见,其磨损微观形貌同样具有典型的划伤性磨料磨损特征。由于阀座表面硬度较低,故其微观磨损痕迹数量较多,磨损情况相对阀芯球体表面严重得多。

图2 球阀各部件的金相照片

(a)阀芯球体 (b)阀座 (c)阀体

图3 阀芯球体(a)及阀座(b)密封面的微观形貌SEM照片

三、结论及改进措施

由球阀的化学成分、硬度、金相组织和密封面微观形貌分析可知,该球阀为典型的划伤性磨料磨损失效。失效的主要原因是少量待生催化剂粉末在球阀启闭过程中进入了密封接触面,由于γ2Al的硬度远较球阀密封表面的硬度高,使球阀在频繁的启闭过程中产生了较为严重的划伤,从而导致球阀泄漏失效。

鉴于球阀失效分析的研究结果,因此,在球阀进行再制造时对球阀的结构进行了改进,确定了球阀密封副的合理间隙。由于球阀阀芯、阀座和阀体的材料不同,其线性膨胀系数也不相同,故需合理确定球阀的冷态和热态间隙,使球阀在高温工况下既能保证有效的密封,又能顺利启闭。另外,采用等离子表面喷涂处理技术,将球阀密封面上喷涂一层Al2O32TiO2的硬质金属陶瓷涂层,有效提高了球阀密封面的高温耐磨性,从而延长了球阀的使用寿命。