一、主风机导叶系统存在的问题

塔里木石化公司主风机自1998年6月投用以来运行情况总体良好,但主风机系统中导叶

执行机构存在一些影响机组平稳运行的隐患,具体如下。

(1)液压系统油泵功率较高(15kW),长期处于高负荷运行状态。

(2)液压系统占用空间较大,不便于修理和维护,且静密封泄漏点较多,污染了周围的环境。

(3)主风机使用的导叶控制及执行机构动作不灵活,容易出现卡位或跑位现象。

(4)切换到“液压手动操作”模式后,将立刻偏离现正确位置2°~5°,且手动调节忽急忽缓,无法准确控制导叶位置,从而无法准确调节主风量。导叶跑位造成了主风流量的大幅度波动,并引起了机组的喘振和超速,严重影响机组安全运行。

(5)主要部件质量差,易损坏,运行中无法进行修理和更换。

(6)系统的伺服阀抗油污染能力差,冬季

调节阀易出现卡涩,影响机组的正常调节控制。

二、技术改造内容

2008年大修期间,对主风机导叶系统进行了改造,采用比列阀控制

电液执行机构,改造内容如下。

(1)保留原液压缸,将其由开环控制改为闭环控制,更新位移传感器。

(2)将原系统改进为结构紧凑、集油路与仪表于一体的智能型

比例阀控制

电液执行机构。

(3)将原伺服阀执行机构改为比例阀控制。

(4)为减小原液压系统占用空间,将液压油泵由2台改为1台,油泵的功率由17kW改为5kW。

(5)在进、回油管路各增加1个

阀门,以便出现故障时可通过关闭此阀门,将导叶执行机构与机组断开,对系统进行检查修。

三、新系统特点

(1)BLF-IIIB智能型比例电液控制机构电液

控制阀为比例阀,输出流量正比于比例阀控制绕组的输入控制信号,属于线性控制系统。比例阀与伺服阀相比,其抗污染能力强、运行平稳、工作可靠。油站采用压力循环控制,液压系统控制在额定压力下运行,适合长期稳定操作。整个系统由油站、防爆电控箱、防爆电源箱、防爆接线箱等部件组成,都组装在控制柜内,以便于集中控制与维修保养。

(2)比例阀对工作油液清洁度要求比伺服阀低,抗污能力强。根据国外对同类产品所建议过滤精度要求,比例阀为ISOΔΔ006,代号16/13,伺服阀为ISO4406,代号为15/11。比例阀一般采用粒径为10μm全流量过滤器就能达到液压系统中油液清洁度要求,从而避免了喷嘴堵塞所造成控制系统失灵的故障。

(3)比例阀与伺服阀均为线性控制特性,其差异在于动频特性,比例阀为10Hz,而伺服阀为30Hz。对实际动频特性不超过1Hz的控制系统而言,采用比例阀,对系统的控制精度和系统稳定度具有足够裕度。

(4)本设备采用压力循环控制系统,即当液压系统达到工作压力上限时,油泵就卸荷,油泵电机处于轻负荷运行。当液压系统压力达到工作压力下限时,油泵就加载,油泵电机处于带负荷运行。对不需要频繁操作的控制系统,具有节约能源消耗、降低油温、延长电机油泵使用寿命等特点。

四、控制系统

1、阀位控制系统

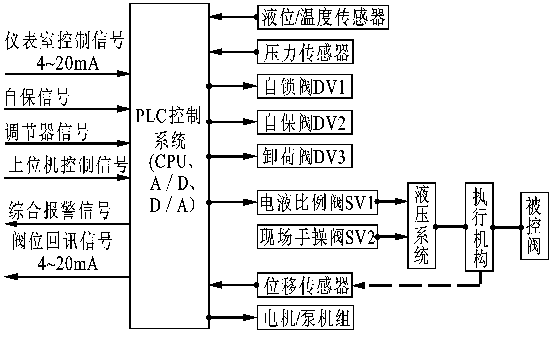

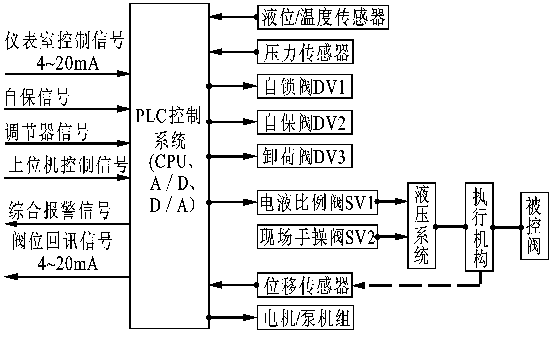

阀位控制系统采用PLC控制,具有体积小、功能强、程序设计简单、使用维修方便、抗干扰能力强等特点。仪表室的4~20mA自控信号SP、位移传感器的信号(阀位信号)PV分别经I/0端子输入S-235A/D模数转换模块,并将SP、PV信号进行PID运算,其数字量运算结果再由S-235D/A数模转换模块,在其输出端R、V端子输出(-10V)~(0V)~(+10V)。此(-10V)~(0V)~(+10V)作为德国派克公司专门给比例阀设计配套的功率放大器作输入信号,根据预先设置的编程指令运算,由9/10或11/12端子输出信号控制比例阀各线圈,使相应油道开通,可控制阀门的运行。PLC控制系统原理见图1。

图1 PLC控制系统原理

2、联锁控制系统

联锁控制系统主要由PLC的S-224主机和扩展卡(2块)来完成。比例阀SV1由主控制室SP控制的前提条件是

电磁阀DV1带电,而电磁阀DV1带电与否由自控信号SP和阀位信号PV所控制,自控信号SP与阀位信号PV的差值ΔV不超差。只有这3个信号工作条件都正常,DV1才带电,从而保证主控制室对比例阀有效控制。只要3个信号中有1个不正常,系统都要由主控制室将控制方式转为其他控制方式,即进入自锁状态。3个信号就是自锁条件。这些自锁和其他报警信号经一次元件采集后均送入PLC系统按预先组态好的程序运行,且修改编程和控制方案极为方便,无特殊情况硬件,一般不需修改、更换或添加。PLC正常工作中基本不需要维护。

3、液压控制系统工作原理

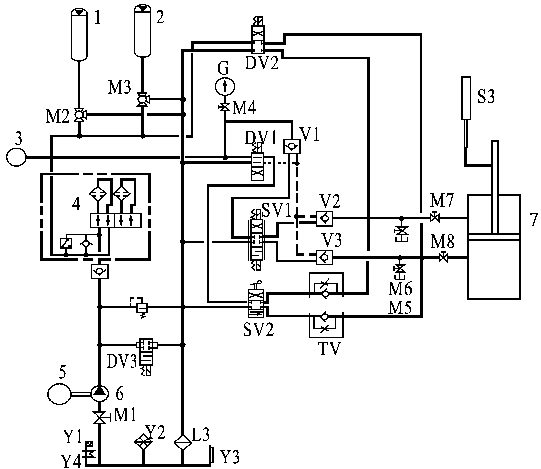

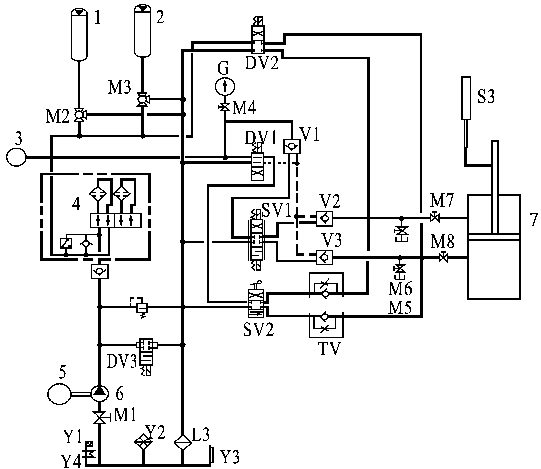

液压控制系统工作原理见图2。

图2 液压控制系统工作原理

1—蓄能器;2—蓄能器;3—压力变送器;4—精滤器;5—油泵电机;6—油泵;7—伺服油缸

(1)油泵电机拖动油泵,经过

截止阀M1,将油箱中低压油抽入油泵内,产生的高压油经过单向阀V4、精滤器、截止阀M2,送入蓄能器1和蓄能器2,储存并建立系统压力。当系统压力达到工作压力上限时,由压力变送器所带触点转为断开,经过PLC判断,使卸荷电磁阀DV3失电,则油泵所排出的油经电磁阀DV3回流至油箱,油泵电机处于轻载运行,液压控制系统处于由蓄能器1和蓄能器2所建立起的压力下运行。随着阀门的不断运行,系统压力下降,当降至工作压力下限时,压力变送器已断开的触点又闭合,经PLC判断,使卸荷电磁阀DV3得电,则油泵所排出的油向液压系统供油,直至达到系统工作压力上限。溢流阀AV用以调整额定压力,以确保液压控制系统安全运行。

(2)油站来的高压油经过控制油路块,进入电磁阀DV1的P端,若操作方式设置自控,系统操作条件正常,电磁阀DV1带电。高压油通过DV1的相应油道,进入液控单向阀V1、V2、V3的控制端,使其呈双向流通状态,油道变为通道,则高压油经过液控单向阀V1进入比例阀SV1的P端。此时只需改变比例阀SV1相应控制绕组的控制电流幅值,就能改变比例阀SV1的2个输出口的流向与流量,即操作伺服油缸活塞移动的方向与速度,实施阀门开与关的操作。若操纵方式设置在现场或系统产生故障时,则电磁阀DV1失电,使液控单向阀V1、V2、V3控制口接低压,切断比例阀SV1的供油油道,使伺服油缸活塞不能移动,实施就地锁定。此时高压油经过电磁阀DV1的相应油道,进入手动操作阀SV2的P端,操纵手操阀SV2的手柄方向,就能改变手操阀SV2的2个输出口的流向,实施阀门开或关操作,通过调节调速阀TV可调节阀门开或关的运行速度。

(3)电磁阀DV2用于系统自保(快关)运行操作,一旦接受自保(快关)运行信号,电磁阀DV2带电,系统高压油经过电磁阀DV2的油道,不管系统处于何种操作方式和系统是否处于自锁状态均实施快速关闭(打开)操作。

五、改造后的效果

1、应用研究分析表明,装置每切断进料1次,将至少造成造经济损失100万元。主风机导叶使用比例阀控制电液执行机构后,平均每年减少1次因导叶跑位造成的切断进料事故,减少2次装置生产负荷大幅度的波动。由此计算,每年可减少直接经济损失130万元左右。现系统液压油泵的设计功率为15kW,因其在空负荷下运转的时间长,油泵功率实际为1kW,每小时可节省能耗14kW,按每kW·h电能0.5元计算,则每年可节省电费6万元。由此可知,主风机导叶使用闭环控制后,平均每年可减少直接经济损失136万元左右。由于比例阀控制电液执行机构的先进性和可靠性,使其在石油化工行业得到迅速推广和广泛使用。

2、比例阀油泵等主要部件由国外进口,其工作状态稳定,使用周期较长。由于新系统空间紧凑,油路开环控制改为闭环控制,静密封泄漏点较少,减少了润滑油的消耗,避免了油温高的现象,控制精度大为提高,环境的污染减轻。新系统无卡位故障,切换到手动后无跑位现象,且能够根据风量需要手动调节导叶位置,平稳操作,保证了新型导叶的控制以及执行机构装置和机组的安全平稳运行。