2007年我公司针对2500t/d生产线出现的问题,在理解消化工艺设计流程的基础上,对生料库底

流量阀的控制方式进行了电气技术改造。

一、流量阀原控制方式

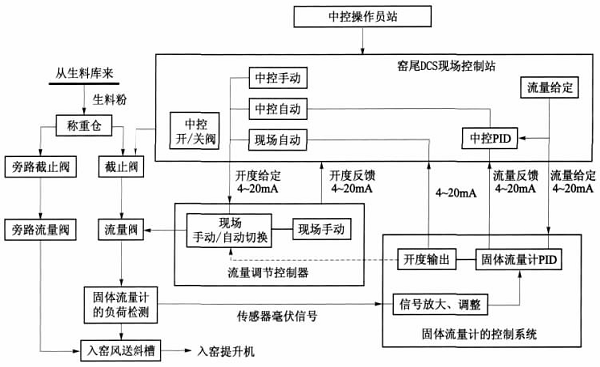

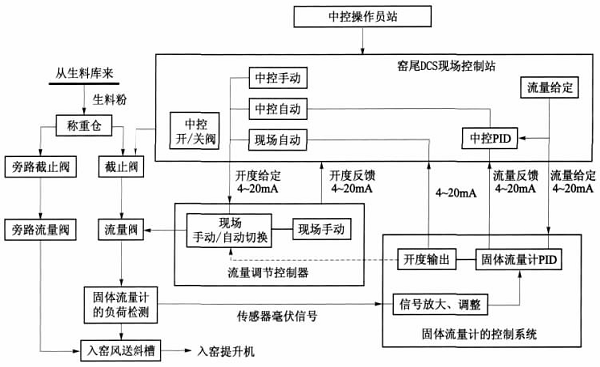

生料库底流量阀控制如图1所示(图中虚线为流量阀原控制方式)。中控操作员按窑况给定流量值,经DCS现场站D/A单元FM151模块转换成4~20mA电流信号送入固体流量计控制系统,再经流量调节控制 器控制流量阀动作(调节预给料量)。生料通过固体流量计后产生并显示瞬时流量和累计量,同时将该瞬时流量与设定流量进行比较(PID),计算后输出开度信号控制

流量调节阀大小,从而实现定量给料的要求。

二、存在问题

二、存在问题

1、受到工艺设计和生料库底恶劣环境(温度高、粉尘大)等因素制约,现场仅安装了一套固体流量计。投产后几次因固体流量计出现故障,造成流量阀不受控而无法定量给料,这时中控操作员只好将系统切换到没有计量功能的旁路流量阀下料,仅依靠入窑提升机的运行电流大致判断入窑生料量,造成喂料不均匀而影响回转窑的正常煅烧。

2、固体流量计PID整定环节中的比例参数、积分参数和微分参数值调整只能在现场流量计上由仪表工进行,中控操作员不能自主调整,这将无法及时保证入窑生料流量的稳定控制。

三、技术改造方案

保留原有现场自动控制方式的情况下,在中控DCS操作界面增加自动和手动两种控制方式。将固体流量计送到流量阀的开度信号切断,改为送到DCS现场站,即图1中“现场自动”信号;随后在DCS控制程序中利用给定流量和反馈流量两组数据进行组态,实现PID整定闭环控制后送出开度信号,这是“中控自动”信号;最后专门组态一路手动给定环节,直接给定0~100%

阀门开度值,这是“中控手动”信号。以上3路信号可在中控人机界面自由切换,受控于中控操作员,切换后的开度信号由FM151模块送到流量调节控制器

控制阀门,达到调节入窑生料的目的。

四、改造效果

改造后的控制效果非常理想。处于“中控自动”时,中控操作员通过人机界面直接调整中控PID环节的比例、积分和微分三个参数,入窑生料的瞬时流量能围绕给定流量值在一个较小的范围内波动,流量阀以最优化的方式稳定下料。除非确实是因工艺原因(例如称重仓下料不顺畅、风送斜槽堵塞等)或流量阀(含流量调节控制器)本身故障外,旁路流量阀几乎没有再切换启用。实践证明这套改造方案显得较为成功,完全达到了预期效果。