大型全焊接球阀是一种中腔密封性好、耐高压、流体阻力小的调节阀,主要用于切断、分配和改变介质流向,被广泛应用于各个领域(尤其是天然气长途输送管线)。阀座支撑是大型球阀的核心部件,其加工精度直接影响阀门的密封性能与阀体和球体的装配性能,由于其直径大、壁薄、刚性差、强度低,因此在加工中易变形,不易保证加工精度。

一、零件结构分析

由图1可知,阀座支撑属于阶梯状大直径薄壁类零件。从零件结构上看,它由内外圆柱面、外倒角及内锥面组成,比较适合数控车削加工。从尺寸精度上看,该零件加工精度要求较高,且内锥面粗糙度要求达到Ra1.6。为了达到加工要求,需要仔细对刀和严格确定切削用量,以达到最佳切削效果。

图1 阀座支撑零件图

二、加工机床及夹具的选取

该零件直径大且壁薄,加工时易变形(包括由夹紧力、切削力、切削热引起的塑性变形和弹性变形)。我们选用上海重型机床厂生产的CK61150数控车床对阀座支撑进行精车加工。该机床采用810D数控系统,加工精度高,且适合高速切削。为了最大限度地消除工件的夹紧变形,在机床卡盘上安装包容式软爪(弹性夹具),该夹具不仅能消除夹紧变形,而且重复安装定位精度高,有利于保证工件的加工精度。

三、刀具的选择

根据阀座支撑零件的结构特点,选用外圆精车刀片、4mm切槽成型刀片和内孔镗刀片对其进行加工。由于零件直径大且壁薄,因此在选择刀具时,首先应考虑如何降低切削力和刀片与零件的摩擦力。刀具的前角、后角和主偏角越大,加工时的切削力和摩擦力就越小,消振散热性也越好,但前角和后角过大,会削弱刀具强度,加快刀具磨损。为了满足工件的表面粗糙度要求,应选用带修光刃的精车刀片。经过反复试车和对比切削试验,选择山特维克可乐满公司生产的机夹可转位刀片,具体型号和用途见表1。

表1 刀具型号与用途

加工外圆时,采用了矩形刀杆,为了避免切削时产生振动,刀杆悬伸长度不宜过长(伸出1/3为宜);车削内孔时,选用了圆形刀杆,因为圆形刀杆的横截面积大于矩形刀杆,刚度较高。为了进一步减小变形,提高加工精度,选用了带冷却内孔的刀杆,利用切削液降低加工过程中的切削温度。

由于工件直径较大,选用双刃刀片,两端对称分布的两个切削刃可同时参与切削,每转进给量比单刃刀片提高一倍左右,在提高加工效率的同时,还可以减小刀具对工件施加的径向力,以减小工件变形,进一步保证零件加工质量。

四、刀尖圆弧半径补偿

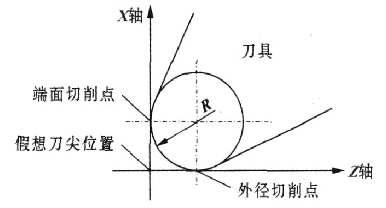

对于数控车削加工而言,车刀刀尖通常是一段半径很小的圆弧,而理论刀尖点并不是切削刃圆弧上的一点(见图2),阀座支撑零件外圆有倒角,内腔有锥面,因此在车削倒角和锥面时,可能会造成欠切或过切现象。因此,在编辑加工程序指令时,必须对刀尖圆弧半径进行补偿,以获得正确的零件尺寸。

五、切削用量的确定

数控车削加工的切削用量包括背吃刀量ap、切削速度v和进给量f,根据切削速度v和阀座支撑外径d,可计算出机床主轴转速n=1000v/πd。选择切削用量时,应在车床刚性和强度允许的条件下,充分利用机床功率,最大限度地发挥刀具的切削性能,所选取的切削用量应在车床的额定切削参数内,同时,车床主轴转速n、背吃刀量ap、进给量f应相互匹配,以获得最佳切削效果。

图2 刀尖圆弧半径示意图

精车时,为了保证加工精度,应首先确定背吃刀量ap,然后根据阀座支撑表面轮廓和内腔粗糙度的要求,选取较小的进给量f,最后,在保证刀具寿命的前提下,尽可能选取较高的切削速度v。

因零件为薄壁件,且内腔锥面粗糙度要求达到Ra1.6,为了减小工件变形,选用了高速切削方式,因为高速切削产生的切削热大部分由切屑带走,可以降低工件温度。加之机床激励频率高,工件不易产生振动,形成毛刺的可能性较小,可以保证零件的表面加工质量。

精车时,背吃刀量和进给量不宜过大,因为增大进给量会使工件表面残余面积增大,从而增大表面粗糙度和内应力。选用合理的切削参数可减小切削力,防止工件变形,并能保证加工尺寸和几何位置精度,并获得良好的表面质量。

通过反复试切,最终选择的最佳切削用量为:背吃刀量(单边)ap=0.10mm,进给量f=0.10mm/r,切削速度v=200m/min。

实际加工表明,球阀阀座支撑的数控精车加工质量符合图纸技术要求,满足使用要求。