随着电液伺服系统应用领域的不断拓展,原有的电液伺服阀已经不能完全满足现实的发展要求,出现了很多新的问题需要解决,具体表现为:环境和任务复杂;高压大功率;工作频率带宽要求;高可靠性要求;系统特性补偿;数字化控制和离散化带来的问题;电液伺服阀的工业应用等问题。在某型二级电液伺服阀的工作过程中,电液伺服阀出现了失稳啸叫现象,本项工作是基于这类工程问题展开的。在什么情况下稳定,什么情况下失稳,二者的分界点是什么?如何调整动刚度,使电液伺服阀的动态特性有更大的带宽,适应更复杂的工况。

一、基本原理

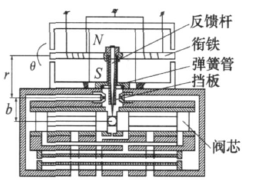

电液伺服阀是由一个力矩马达和二级液压放大元件组成的系统,其第一级液压放大器为喷嘴挡板阀,由动铁式永磁力矩马达控制;第二级液压放大器为滑阀,阀芯位移通过反馈杆转换成机械力矩反馈到力矩马达的衔铁组件上。图1给出了典型二级电液伺服阀的结构示意图。

图1 典型二级电液伺服阀结构示意图

1、系统传递特性

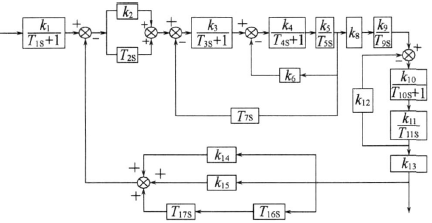

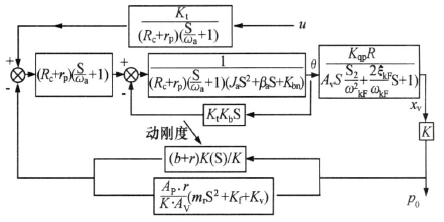

为研究整个伺服阀系统稳定性,针对电液伺服阀各环节的数学模型,我们给出其按典型环节表达的传递函数方框图,如图2所示。

图2 基于典型环节的电液伺服阀方框图

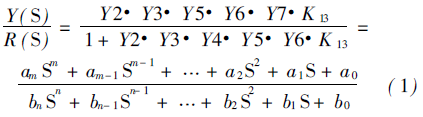

拉氏域下基于典型环节的电液伺服阀传递函数如下:

其中

2、反馈杆的动刚度数学模型

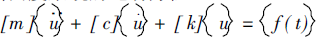

多自由度系统的运动方程:

其中[m][k][c]分别为结构系统的质量、刚度和阻尼矩阵

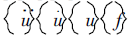

分别为系统的加速度、速度、位移和动载荷列阵。假设系统为小阻尼结构,且阻尼矩阵可在模态空间内解耦,基于模态坐标的频响函数表达式为:

式中

Mr 模态质量

Cr 模态阻尼

Kr 模态刚度

N个模态振型

N个模态振型

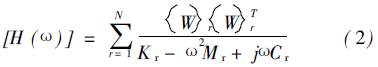

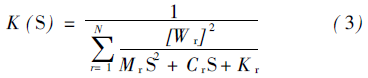

拉氏域下,反馈杆在自由端受简谐激振力的动刚度表达式为:

其中

K(S)为动刚度,Wr为反馈杆自由端的模态振型。

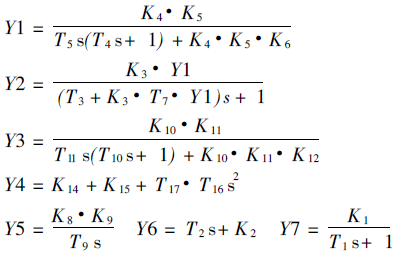

使用反馈杆的动刚度模型代替原系统模型中的静刚度系数,系统回路的传递框图如图3所示。

图3含反馈杆动刚度的系统回路传递框图

二、系统仿真及试验曲线

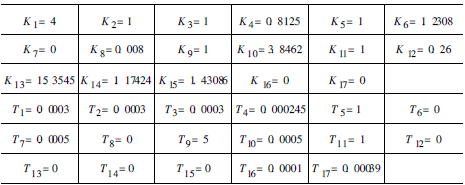

以某型号电液伺服阀作为仿真对象,表1给出了其在典型环节下传递函数的原始参数值。

表1 某型电液伺服阀各环节参数值

1、稳定性分析

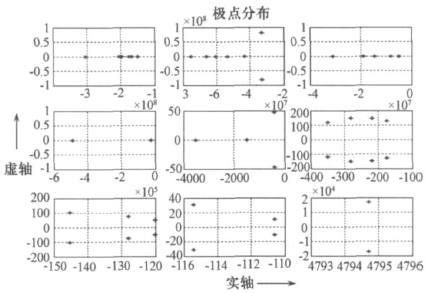

对式(8)进行复特征分析计算,计算得极点分布如图4所示。计算结果表明某型号电液伺服阀的各个极点都位于s左半开平面,由控制理论中关于线性定常系统的稳定性理论,确定该型号电液伺服阀是稳定的。

图4 系统模型极点分布图

2、考虑反馈杆动刚度的稳定性分析

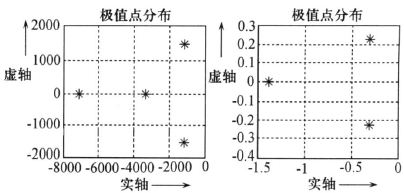

图5 结构模型和有限元分析

图6 考虑反馈杆前二十阶模态的系统极点分布

利用M SC.Patran软件对二级电液伺服阀衔铁组件进行建模,然后利用分析软件M SC.Nastran对模型进行有限元分析,结构模型和有限元分析结果如图5所示。通过动力学计算,得到结构系统的模态参数。用衔铁组件分析所得模态参数计算反馈杆的动刚度取代原来模型中反馈杆静刚度,再进行计算电液伺服阀系统的稳定性。计算的系统极点参见图6。

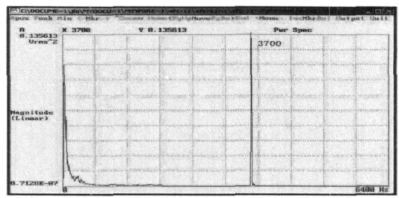

3、典型伺服阀环境试验

将某型伺服阀安装在振动台上,供油到额定压力进行测试,用激光测振仪测试衔铁、阀壳体、进油管等处响应特性,在3700Hz左右阀有明显的从小至大的尖叫声出现,说明整个系统的不稳定性被激发,整个系统在3700Hz处被激发动态响应,能量足够大,因此听觉上感受到很大的尖叫声,现场通过麦克风传感器采集记录了啸叫声,其振动响应幅频曲线如图7所示。

图7 某型伺服阀环境振动试验的失稳动响应

三、结论

电液伺服阀试验表明,在3720Hz时系统出现失稳现象,发出尖利的叫声,而整个系统按照常规的系统稳定性分析方法不会发生这一现象。而引入反馈杆动刚度后,理论分析反映系统存在失稳现象,与试验发生的现象一致。由于理论分析参数与试验伺服阀实际参数有一些微小的不同,因此计算的失稳频率值与实际测量有一些差别。

整个研究工作表明仅考虑反馈杆静刚度的系统动力学模型不能反映结构的实际状况,它表明系统是完全稳定的,而实际结构中存在失稳的可能,它在一定条件下就会激发。考虑了反馈杆动刚度的系统动力学模型进一步反映了系统的实际状况,模型更加符合实际工程,表明了系统具有产生失稳的可能性,建议今后实际工程应用时采用这种建模技术。同时通过这种模型的调参和结构改进设计,可以消除这一可能发生的失稳现象。