传统的铸造工艺设计建立在试错法的基础上,其缺点是试制周期长、生产成本高、质量难以控制。铸造模拟软件的应用可以大大缩短工艺试制周期,确保铸件质量、提高工艺出品率、降低成本、提高企业竞争力。在铸造生产中液态金属的充型及凝固过程是铸件成型的重要阶段,许多铸造缺陷(卷气、浇不足、冷隔)都是在充型不利的条件下产生的。铸造模拟软件Z-Cast能够对铸件的充型及凝固过程进行模拟,直观反映出充型过程中液态金属的流动行为和凝固过程中温度场、热节部位等,并能预测充型及凝固中产生的缺陷。

一、铸造工艺设计

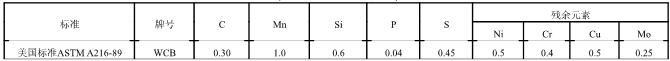

铸钢阀体质量约380kg,材料为WCB焊接结构用铸钢,见表1、表2。

表1 WCB钢的化学成分 wt%

表2 WCB钢的力学性能

1、工艺方案的确定

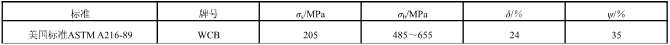

根据铸件的结构特点和技术要求,确定分型面在铸件宽度方向的中部,采用中注式从两边的法兰壁处引入金属液体。铸件的浇注位置及分型面见图1。

图1 铸件的浇注位置及分型面

2、浇注系统设计

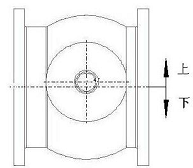

铸钢铸造性能差,浇注系统尽量结构简单,充型快且平稳,选用开放式浇注系统。采用漏包浇注,确定包孔的直径Φ35mm,由F包∶F直∶F橫∶F內=1∶2.0∶2.0∶2.5,根据比例计算得F直为19.2cm2、F橫为19.2cm2、F內为24cm2,采用一个直浇道,一个横浇道,两个内浇道,如图2所示。

图2 初始方案实体模型

3、冒口设计

根据模数法计算出铸件热节位置,确定在四个法兰上部各采用一个冒口,如图2所示。

4、冷铁设计

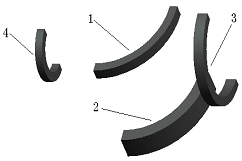

根据冒口和浇注系统所在的位置设置直接外冷铁,四块冷铁的厚度分别为:1号δ=26mm,2号δ=35mm,3号δ=25mm,4号δ=19mm。1号和2号冷铁为45°圆环,3号和4号冷铁为180°的圆环,如图3所示。

图3 初始方案冷铁

二、初始方案模拟

1、参数设定和网格剖分

利用Pro/E软件绘出铸件的实体模型,转化为STL格式文件,导入Z-Cast模拟软件进行实体网格划分,网格数2000000。铸件平均壁厚35mm,水玻璃砂造型,浇注温度1580℃。浇注时间为19s,体收缩率为6%,铸型和冷铁初始温度25℃。

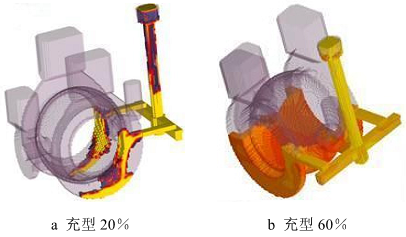

2、充型过程模拟结果及分析

对初始方案进行充型模拟,其过程如图4所示。在分型面以下充型时不太平稳,液态金属对铸型产生轻微冲涮,在法兰盘底部易出现卷气、飞溅,可以通过在铸型表面刷涂料,增加铸型强度来防止对铸型的破坏,少量卷入的气体会通过出气孔排出,微量表面氧化夹渣随后也会集中在冒口中,不会影响铸件质量,见图4a;在分型面以上,金属液在铸件型腔中的液面比较平稳,有利于夹杂物和气体的上浮,并且避免了表层氧化膜的卷入,见图4b、4c。

图4 充型过程

3、凝固过程模拟结果及分析

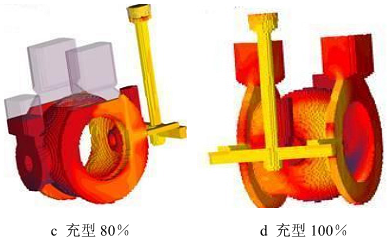

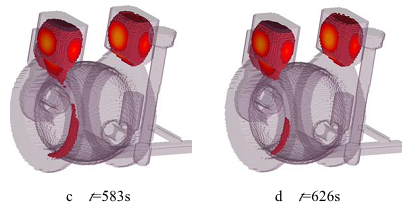

图5 凝固过程

对初始方案进行凝固模拟,其结果如图5所示。在t=338s时,左边小法兰和右边圆环形凸起的补缩通道断开,则断开的这两部分成为孤立液相区;当t=426s时,右边大法兰的补缩通道断开;在t=583s时,左边大法兰与内浇道接口处的补缩通道断开;在t=626s时,法兰最后凝固部位在右边法兰与筒体交接处,出现了孤立液相区。由于液态金属在凝固过程中的体收缩,且无法实现铸件的顺序凝固,这些孤立液相区在铸件凝固的最后阶段必然会出现缩孔、缩松等缺陷。

三、工艺方案优化及模拟

1、工艺方案优化

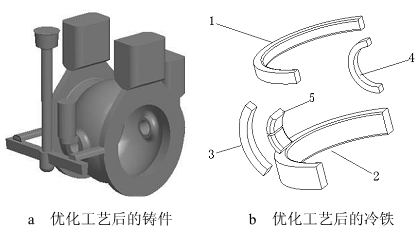

根据初步工艺模拟结果分析,决定两个大法兰下端的1号和2号冷铁改为半圆环冷铁,用以增加激冷范围,加快浇道入口处铸件的冷却速度,防止此处最后凝固;将3号冷铁改为四分之一环冷铁,适当增加冒口高度;在小法兰下端肋板处增加四分之一环冷铁5。其他工艺参数不变,优化后的方案如图6所示。

图6 优化方案三维造型示意图

2、优化方案模拟结果及分析

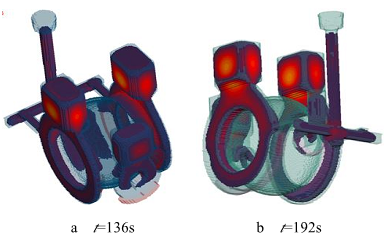

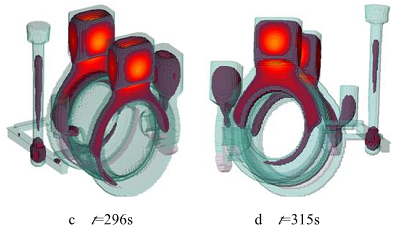

工艺改进后模拟结果如图7所示。

图7 优化工艺模拟结果

可以看出,在t=136s时,环形凸起下端顺序凝固良好,没有出现补缩通道断开;在t=296s和t=315s时,两个大法兰的补缩通道基本畅通。冷铁使远离冒口的部位先凝固,冒口使整个铸件形成一个正的温度梯度,有利于铸件实现顺序凝固。热节转移到了冒口中,冒口最后凝固,实现了对铸件的良好补足。但是,铸件大法兰和环形凸起厚大部位在凝固过程中还是出现了微小的孤立液相区,凝固结束时会产生零星的缩松,但不会影响铸件的使用性能,为了消除此处的热节效应,造型时可以在此处设置蓄热系数大、易导热的铬铁矿砂,使其与相连部位同时凝固。该工艺理论上可以完全消除缩孔、缩松等缺陷。

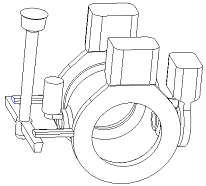

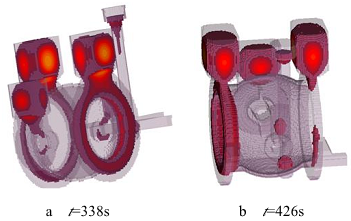

四、生产验证

按照最后确定的铸造工艺方案进行试生产,经超声检测没有发现铸件内部存在缩孔、缩松和气孔缺陷,铸件质量得到保证,试生产的铸件如图8所示。

图8 采用优化工艺生产的WCB钢阀体铸件

五、结论

a.使用Z-Cast软件对初始工艺进行优化,优化后的工艺系统是在原工艺的基础上将两个大法兰下端的1号和2号冷铁改为半圆环冷铁,将3号冷铁改为四分之一环冷铁,增加四分之一环冷铁5,适当增加冒口高度,使安放冷铁的下端优先快速凝固,然后向铸件中部、上部依次凝固,实现了顺序凝固。

b.实践表明,应用Z-Cast软件模拟铸件的充型和凝固过程,可以准确地预测缺陷类型、大小及位置,为优化工艺设计提供了可靠的依据,缩短了产品生产周期。