目前,烟草行业中制膨胀烟丝多数使用爱尔科方法即CO2膨胀烟丝加工工艺,该工艺有膨胀率高、填充值高等特点。为了满足工艺所需,在CO2回收系统中高压回收罐T10上第一次减压阀10-08主要采用自动球阀。其密封结构采用两个独立的阀座,由阀座与阀体之间采用的金属材料与配上一定的阀座与阀球间隙配合而产生阀的密封。按理论分析,其有良好的密封能力,能有效的关闭与打开CO2气体与控制调节阀自动开关。但在实际工作中,阀门内经常出现结冰堵塞现象,造成阀门内泄,使维修频繁;严重时磨损球体与阀座,影响正常生产,造成停产。车间的1个进口阀,使用一周后出现上述问题,说明此结构的阀不适合在该位置使用必须改制。

一、球阀的原理及结构特点

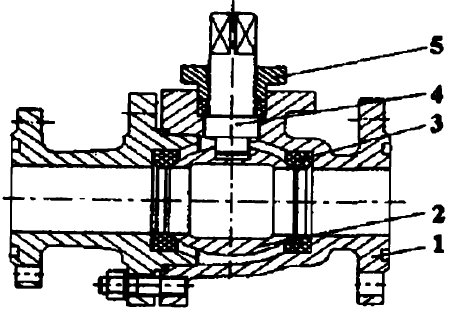

球阀是指以球体为关闭件的阀门,是上世纪五十年代问世的一种新型阀门,具有流体阻力小结构简单密封可靠操作维修方便等优点。球阀以球体作为关闭件的阀门。球阀主要由阀体、阀座、球体、阀杆、手柄(或其它驱动装置)组成。其主要结构如图1所示。球阀的主要功能是切断或接通管道中的流体通道,即球阀通常为闭路阀。因此,球阀的作用原理很简单:藉助手柄或其它驱动装置在阀杆上端施加一定的转矩并传递给球体,使它旋转90°(特殊球阀结构例外),球体的通孔则与阀体通道中心线重合或垂直。球阀便完成了全开或全关的动怍。常用的球阀结构可分为浮动球球阀与固定球球阀两大类。浮动球球阀的球体自由支承在阀座上。车间中10—08位置上的球阀是浮动球球阀。

二、球阀的密封性能

1 阀体 2 球体 3 密封座 4 阀杆 5 填料压盖

图1 浮动式球阀的基本结构

在球阀的使用性能中,密封性是其主要指标之一。从图1可见,球阀的密封结构主要由三部分组成,其一为主、副阀体间的密封,由密封调整垫片实现;其二为主阀体与阀杆间的密封,

由标准“V”形填料或O形密封圈实现,组成球阀的外密封结构。其三为球体与主、副阀体间的密封,由密封座实现,组成球阀的主密封结构。主密封结构的密封性影响球阀的工作性能,是球阀设计和制造中关键的密封结构。

三、工况分析与现状研究

1140线10-08阀原先采用金属整体球与金属阀座密封副。由于球体与阀座在密封时需相互贴紧。但是贴紧后,金属与金属之间又会咬死,球体旋转时扭矩增大。若强制旋转球体,密封面间会拉伤,所以阀门密封也就失效。另外,在实际工作中,因CO2回收气体中含有一定的空气,该空气中有一定水分(车间内相对湿度在45%~60%左右),另外V23浸渍器内烟末也随CO2回收气体流动。而CO2气体在流动时,温度达到-8℃左右,水分会结成冰珠,继而形成冰块卡死球体,造成泄漏。由于硬密封在实际生产运用中的矛盾无法解决,考虑到五十年代后,高分子合成材料在工业中的普遍使用,现将球阀的阀座改用聚四氟乙烯。这样的改进还考虑到非金属与金属的导冷系数不同,冰块不易凝结在非金属阀座上。

四、球阀主密封结构分析与改进措施

在确立以球阀软密封形式替代硬密封之后,接着就软密封主密封的机理与结构作进一步研究。

常见的球阀主密封结构的软密封形式有刚性密封座、带弹性元件的密封座、聚四氟乙烯唇式密封座和弹性胀圈与聚四氟乙烯唇式密封座组成的组合型密封座等形式。唇式密封座具有的唇形结构,使其具有较好的弹性,在使用中可保证密封面的预压缩量并可对密封面的预压缩量进行补偿而优于刚性结构。但使用中发现,聚四氟乙烯的弹塑性变形能力及在温度变化条件下的稳定性仍不十分理想,且具有较大的冷流趋向;同时,由于球阀的使用压力变化范围较大,因此,采用聚四氟乙烯作为密封材料制成的唇式密封座,在较低压力条件下或长期使用中仍易产生泄漏。解决这一问题的方式为采用弹性胀圈与聚四氟乙烯唇式密封座组成的组合型密封座,它可依靠金属材料弹性胀圈良好的弹塑性变形能力,增强其整体的弹塑性变形能力和补偿能力,提高球阀的密封能力。

1、球阀密封条件

要保证球阀达到规定的密封要求,须借助介质的压力推动球体(浮动式球阀)或密封座(固定式球阀)产生微小位移,使密封座表面产生一定的弹塑性变形,形成必要的密封比压。密封比压过高将会导致密封座所受比压超过材料的许用比压而损坏,使密封失效,还会导致操作力矩升高而影响动作性能;过低则会使密封座表面的弹塑性变形量不足以补偿球体的加工误差,导致主密封不能达到规定的密封要求。球阀的密封条件为:

qMF<q<[q]

式中:

qMF——保证密封所必须的密封面比压;

q——密封面的许用比压;

[q]——计算的实际比压。

2、浮动式球阀的密封机理

如图1所示,由于球体下端无固定支承,浮动式球阀关闭时,在介质压力作用下,球体将产生一定的浮动量(位移)离开入口端密封座而压紧在出口端密封座上,使介质在出口端密封座受到阻截。即浮动式球阀实际上只有出口端密封座发挥密封作用,而入口端密封座与球体间保持一很小的浮动间隙。

3、密封座的预压缩考虑

为了保证球阀在介质工作压力较低时的密封性,球体和密封座间必须形成一定的预紧比压。在刚性密封座中,球阀工作的可靠性和使用寿命;夹于正确选择密封座的预压缩量。预压缩量不足,不能保证球阀的低压密封性:预压缩量过大,会导致球体与密封座间的摩擦力矩增加,影响球阀的动作性能;并可能引起密封座的塑性变形,导致密封失效。对于聚四氟乙烯密封座,其预紧比压一般应为0.1PN,且不小于1.02MPa。刚性密封座预压缩量的调整靠改变密封调整垫片的厚度实现,密封调整垫片加工的误差会影响调整的效果:合理的装配与调整是获得良好密封性的关键。在使用中,密封座磨损后,预紧比压的自动调节能力很差,因此刚性密封座结构球阀的使用寿命相对较短。解决问题的途径之一是采用带弹性元件的密封座。此时,预压缩量的获得与调整不再依靠密封调整垫片而由弹性元件来实现。带弹性元件的密封座除可获得必要的预压缩量外,还可在弹性元件的弹性变形范围内对预紧比压进行补偿,因此,球阀的使用寿命相对较长。

4、带弹性元件的密封座结构

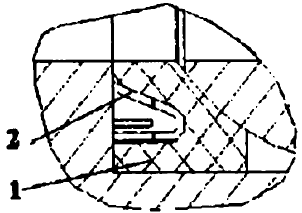

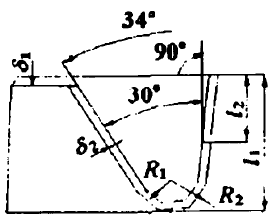

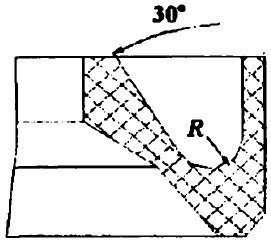

图2所示为弹性胀圈和聚四氟乙烯唇式密封座的组合型密封座。弹性胀圈的材料可选择1Cr18Ni9Ti或1Cr18Ni9,以达到与强腐蚀性介质相客。图3为弹性胀圈的结构形式。图4.为聚四氟乙烯唇式密封座的结构形式。从图3、图4可看出,聚四氟乙烯唇式密封座唇口的设计角度为30°。而弹性胀圈唇A的角度为34°。在介质压力下,弹性胀圈的弹性力可补偿单一聚四氟乙烯材料密封座弹塑性变形能力不足的缺点,提高了球阀密封的可靠性和使用寿命。在介质压力较低的情况下,由于弹性胀圈唇口和聚四氟乙烯唇式密封座唇口存在角度差以及金属胀圈较强的弹塑性变形能力,使聚四氟乙烯唇式密封座在弹性胀圈弹性力的作用下形成外张倾向,向球体压紧,产生预压缩力,补偿介质压力降低导致的密封比压不足。只要处于弹性胀圈的弹性力范围内,即可保证球阀在较低压力条件下的可靠密封。

5、改进措施

将10-08阀在原先的双向非金属密封上进行改制,以弹性胀圈和聚四氟乙烯唇式密封座的组合型密封座形式替代原金属密封座。同时,将右阀座与左阀座与球体构成密封副并增大原来的球与阀密封座之间的间隙从原来的10丝改成25丝。在关闭阀门的由气体向推向球体与塑料阀座底端的弹性垫与推力的共同作用,使球紧贴单面阀座使其达到密封。这样在生产中就不会造成阀体结冰从而保障生产。

1 弹性胀圈 2 聚四氟乙烯唇式密封座

图2 采用弹性胀圈的组合型唇式密封座

图3 弹性胀圈结构密封座结构图

图4 聚四氟乙烯唇式密封座的结构图

五、结论

综上所述,解决球阀密封性的关键在于密封座的结构形式和密封座材料的选择。根据不同的结构和使用要求,合理选择密封座的结构形式,保证密封座良好的加工工艺性:选择性能优良、适应使用要求的密封材料,满足球阀密封性要求,提高球阀工作的可靠性和使用寿命,是球阀改进设计中应重点考虑的问题。

车间将10-8阀进行了相关改制后,使用了20个月仍运行良好,保障了车间生产,同时对车间提质降本也有重大意义。基于我国引进的1140线生产线上的10-08位置球阀都有该问题,因此该改进有进一步推广的价值。