近年来,电子技术和计算机网络技术的进步,给调节阀控制技术的发展带来了新的契机。CAN(controller area network)总线是一种有效支持分布式控制或实时控制的全数字化的现场总线。

本文针对传统阀门电动执行器存在的不足,设计了一种基于DSP2812的CAN总线智能阀门电动执行器。该设计不仅使系统控制精度有了可靠保证,而且通过自动初始化可对阀门的相关参数进行自动整定。

一、系统硬件设计

随着电子电路以及大规模集成电路的开发与应用,各种高性能的电子器件和微处理器为智能电动执行机构的开发研究奠定了基础。本文所设计的控制器由TI公司生产的TMS320 F2812芯片及其外围电路组成。该控制器能够实现现场数据的实时采集,包括阀门的状态信息、电压电流、电机温度、输出力矩等数据,并加以分析、判断,使控制电机正常准确地运行。只要在阀门的实际全开和全关位置各按键一次,即可实现智能校准。系统通过液晶屏实时显示电动阀门的开度及系统的工作状况和故障;通过CAN总线保持与控制中心的通信或者现场仪表之间的通信。

1、总体结构

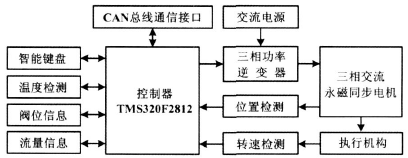

本系统设计的智能阀门电动执行器由驱动控制器、三相异步电机和机械传动执行机构这3部分组成,系统总体结构如图1所示。

图1 系统总体结构框图

图1中:驱动控制器以TMS320 F2812DSP控制芯片为微控制器;电机采用三相交流永磁同步电动机,它通过空间矢量调制技术中的直接转矩控制技术(SVM2DTC)来控制交流功率逆变器,从而控制电机的精确运行并输出适当的转矩,以及控制阀门电动执行器的动作。

电机的功率驱动电路主要由电流反馈电路、电流滞环比较电路、脉冲分配电路、故障输出保护电路和IPM智能模块及其外围电路组成。以智能功率模块(IPM)为核心的三相交流功率逆变器不仅集成了功率开关器件和驱动电路,而且还内置有欠压锁定、过流保护、短路保护以及过热保护等故障监测电路;同时,它可将监测信号送往DSP控制器进行处理,是一种高性能的功率驱动电路。

2、控制器设计

目前,采用8位或16位微控制器的智能控制设备或仪器仪表仅可完成简单、低速的数据传输,但不能满足工业现场的实时性和可靠性要求,特别是当连接请求较多或控制任务较复杂时,运行实时性较差。因此,本文选用了TMS320F2812控制芯片作为控制器核心。控制器内部软件包括实时嵌入式多任务操作系统、构件库以及以构件装配序列形式存在的应用软件。基于特殊应用的嵌入式实时操作系统,对该芯片进行合理的任务调度,以满足工业现场对实时性和可靠性的要求。

TMS320 F2812芯片是TI公司推出的一款高性能、低功耗的32位定点高速数字DSP芯片。它采用8级指令流水线、单周期32×32位MAC功能、每秒钟最高可执行1.5亿条指令(150MIPS),保证了控制和信号处理的快速性和实时性。另外TMS320F2812芯片上还集成了丰富的外部资源,包括16路12位ADC、16路PWM输出、3个32位通用定时器、128kB的16位Flash存贮器、18kBRAM存贮器、可支持45个外围中断的外围中断扩展模块(PIE)的并具有McBSP、SPI、SCI和可扩展的CAN总线等接口。该芯片具有精简指令集计算、微控制器结构以及快速的运行速度和广泛的适用性等功能,从而可以实现现场数据的采集、分析计算和控制显示。现场智能测控仪表软件集成技术包括实时多任务操作系统、实时监控软件、任务级组态软件、实时数据库等。因此,支持在线组态可以适用于电机控制、电源设计、智能传感器设计、工业现场控制和总线系统等应用领域。

3、CAN通信模块设计

智能控制器必须通过CAN通信接口才能连接到CAN总线。常见的CAN通信接口设计有2种方式:①采用带CAN控制器的微控制器加CAN收发器组成通信接口;②采用独立CAN控制器加CAN收发器组成通信接口。本系统采用第一种方案,即采用TMS320F2812 DSP数字信号处理器做为现场智能单元的微处理器,利用eCAN模块作为CAN控制器。eCAN模块是TI公司新一代产品TM320F28x系列DSP芯片的32位高级CAN控制器,它是基于TI公司TMS470系列微控制器使用的高端CAN控制器HECC(high-end CAN controller)发展而来的。它能在有干扰的环境里完全兼容并使用CAN2.0B协议,是一种具有通用性和鲁棒性的串行通信接口。因此,可以实现阀门电动执行器与现场其他设备的实时通信,增加了现场设备的实时性和可靠性。

本系统选用TI公司生产的CAN收发器SN65HVD-230。该收发器工作电压为3.3V,节点上电位移对总线上的其他节点没有影响,在电噪声很大的环境中能可靠地实现与数字信号处理器以及其他网络节点的通信。基于TMS320F2812的CAN总线智能阀门电动执行器系统的CAN通信接口如图2所示。

图2 CAN通信接口

4、保护功能

在阀门电动执行器运行的过程中,DSP2812芯片连续监视三相交流永磁同步电动机的电流和电压,并根据所测电流和电压值,计算阀门电动执行器执行机构的力矩。当出现过电压、过电流及过力矩的情况时,DSP数字信号处理器就会发出控制信号,切断电动机电源,发出报警信号。三相交流永磁同步电动机绕组中的温度传感器连续检测电动机的实际温度,可以实现温度报警和过热保护。在阀门卡住的情况下,控制器便会切断电源并报警。此外,当发生控制信号断路等紧急情况时,阀门电动执行器的执行机构便会以预先设定的紧急速度运行到紧急状态位置,用户可以根据具体情况进行选择紧急状态位置,如全开、全关以及保位等选项。阀门电动执行器还具有掉电保护功能,运行过程中如果电源中断,RAM中的数据将会丢失。为了使电源断电造成数据丢失的影响降到最低,阀门电动执行器执行机构每隔一定时间向EEPROM中写入系统运行参数,使参数不一致的时间间隔非常小。

二、软件设计

基于DSP2812的CAN总线智能阀门电动执行器软件设计主要包括通信、控制和管理这3个方面。其中通信程序完成智能阀门电动执行器与DSP2812控制器之间的双向数据通信。智能阀门电动执行器要传送的数据有阀门的实际开度和各种参数以及故障报警时的数据等。在控制器DSP向电动执行器发出请求数据要求且智能阀门电动执行器收到数据时,智能电动执行器将现场采集的数据打包发送给控制器DSP。当现场出现故障时,智能阀门电动执行器则在控制器DSP发出请求数据要求前,就发送故障数据。智能阀门电动执行器可以接收来自DSP控制器的控制信息,并进行相应的动作。本系统采用模块化的程序设计方法。其主程序流程如图3所示。主程序主要完成系统的初始化、初始状态的判断以及启动、运行子程序的调用。系统根据接收到的指令确定系统的运行模式、维护系统正常运行、通信和显示等工作。

图3 主程序流程

智能阀门电动执行器的控制部分主要实现阀门位置的控制功能,同时要考虑动作延迟时间以及死区大小的设置;其主要任务是对过程变量进行采样、数据处理以及根据可能的算法和控制方式进行计算和输出。为了克服由于电动机的惯性以及位反信号的滞后等原因引起的不足,在控制算法中采用了带自调整函数的模糊PID控制器来实现对直流电机转速较为精确的控制。但由于该模糊PID控制器输出的控制变量是离散的,因此,本系统又引进了二元函数Lagrange插值算法,以便获得连续精确的控制变量,从而消除控制器的调节死区和静态误差。修正函数的选择方式是:当偏差大时,对偏差的影响给予较大的权重,以尽快消除偏差,提高响应速度;当偏差较小时,为避免系统的超调,对偏差变化的影响给予较大的加权,以尽快进入稳态。本系统对三相交流永磁同步电机的控制是采用基于DSP2812的CAN总线控制系统来完成的。采用SVM2DTC控制算法,实现电动机的精确控制以及柔性启停功能,可以有效地减少启停对阀门的机械冲击,最大限度地保护阀门。

管理程序包括LCD显示、管理工作方式、报警灯指示、处理用户按键的扫描和响应、对系统的掉电保护、执行中断服务子程序和对系统自身的自诊断过程。

三、结论

当智能阀门电动执行器与现场总线连接时,智能执行器就成为了现场总线控制系统中的一块现场仪表。这时它不仅具有执行器的功能,而且还具有控制、运算和通信等功能,同时可以实现网络化管理。

基于DSP2812的CAN总线智能阀门电动执行器采用三相交流永磁同步电动机作为伺服电机,以TMS320F2812 DSP为控制器,真正实现了电动阀门的数字化和智能化。这类总线型智能阀门电动执行器具有可靠性高、使用方便、通信功能强、诊断保护功能完善、适应性广泛等优点。随着现场总线技术应用的深入,它将给总线型智能阀门电动执行器带来广阔的发展前景。