油田注水是国内很多油田保持高产稳产的一项重要手段,其方法是通过高压注水泵增压,把高压水注入到地层,以恢复采油后地层的压力,从而实现油井自喷或保持稳产的目的,所以高压注水系统在油田生产中具有举足轻重的地位。

高压注水系统具有压力高、注水泵启动程序复杂的特点。启动过程中,高压出口端容易产生振动和高压差冲蚀,尤其是系统长期连续运行,导致的故障发生率较高。一旦出现故障将直接威胁操作人员的生命,造成国家财产的损失,故寻求合理的启动方式,以提高设备的使用寿命,保障人身安全,是油田高压注水系统优化的一项重要工作。正是基于以上要求和现场注水系统的实际情况,本文设计了油田高压注水自动启泵系统。该系统成功应用于高压注水系统中,一年多来取得了较好的效果。

一、高压注水系统工艺流程及现状

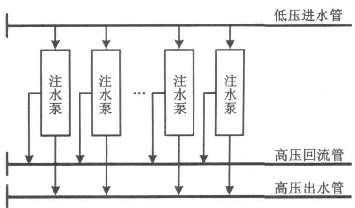

鄯善采油厂联合站注水工区共有19套高压注水泵,其主要设备为5ZB220/43型高压大功率柱塞泵。注水泵出口压力为32MPa,平均每天运行16台高压注水泵,所有注水泵并联运行,采用集中增压的工艺流程,日均注水10000m3,其注水增压系统工艺流程如图1所示。注水储罐内经过处理的油田采出水,由喂水泵提升经低压进水管线进入注水泵,增压后通过高压出水管输送至各计配站配水阀组间调节、计量后由单井注水管线输送至注水井口注水。

图1 注水增压系统工艺流程

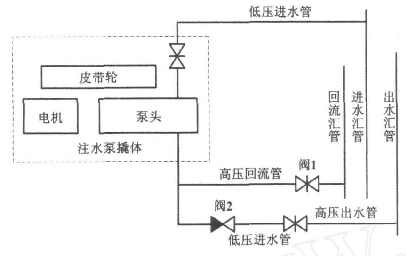

单台注水泵进出口工艺流程如图2所示。在启动注水泵时,操作人员首先必须检查进出口流程及设备是否正常。当这两者一切正常时,手动完全打开注水泵出口回流截止阀(阀1),然后通过控制柜启动注水泵,此时注水泵处于空载运行(阀1全开,阀2全关);接着操作人员再慢慢手动关闭阀1,在关闭阀1的过程中,注水泵的出口压力逐渐提升(当注水泵出口压力高于高压汇管压力时,单流阀阀2打开),直到压力提升至正常运行压力时,完全关闭阀1,这样就完成注水泵启动。

图2 注水泵进出口工艺流程图

注水泵开启过程中,关闭高压回流调节阀会产生强烈震动和刺耳的声波,这无疑增加了启泵操作过程中对操作人员的危险和伤害。因此,探求一种在注水泵多、启泵程序复杂和存在诸多不安全因素的状况下,使注水站真正达到高效安全、科学合理运行的启动方式是当务之急,也是油田高压注水系统需要解决的一项重要工作。

二、自动启泵整体结构设计

从注水系统现状和启动程序可以看出,注水泵启动时,关闭高压回流阀1的过程是影响操作人员和系统设备安全的重要环节。本着提高注水系统运行安全可靠、保护操作人员的原则,需对注水泵回流阀进行改造。

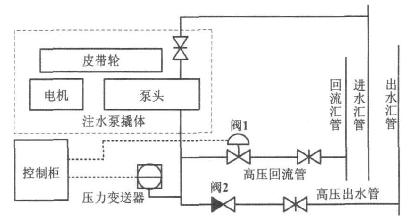

系统改造方案的思路是将现有19台注水泵的单泵回流节流阀(阀1)全部更换为高压气动调节阀,并在控制柜内增加单回路控制器或由中控室 DCS 进行控制,实现注水泵回流阀的异地手动或自动开启和关闭。操作人员在开启注水泵时要远离注水泵高压端操作阀门,以达到保护操作人员远离危险区的目的。

改造后单台注水泵进出口工艺自控流程如图3所示。

图3 自控流程图

三、调节阀的选择

1、调节阀类型的选择

A、工况条件

调节阀的阀前压力为32MPa,阀后压力为0.1MPa,介质为清水,最大流量为30m3/h。由于工作压力较高,压差比较大,阀体采用锻钢制造,同时,在调节阀关闭过程中,压力差最大可以达到32MPa,采用一般直通调节阀将会对阀心产生较大的冲蚀,容易损坏阀心,故采用高压角型调节阀。通过对国内外多家调节阀生产厂调研发现,既满足高压力,同时又要满足高差压的调节阀不多,大部分厂家不能生产,有的厂商尽管可以做到,但是不能保证使用寿命。经过多次调研和性价比较,最后选择了上海阀特流体控制阀门有限公司生产的V1200高压角型调节阀及配套执行机构。

B、V1200高性能气动高压角阀

V1200高性能气动高压角阀主要应用于高温高压场合,除阀体为直角形外,其他结构与高压直通阀完全相同,备件可以互换使用。它采用非平衡式阀芯及控制气蚀阀笼。它的阀体由棒料或锻件加工而成,其压力等级通常在ANSI标准的900磅级以上,最高可以达到2500磅级,连接形式优先选用承插焊式连接。承插焊式连接结构容易在棒材上加工实现,又有利于承受高等级压力。阀体的尺寸通常为0.5~4英寸(1英寸=25.4mm),具有阀体结构紧凑、流路简单、阻力小等特点,配套执行机构采用带安全复位弹簧的双作用气缸执行机构,推力大、响应速度快,自对中心卡入式无螺纹连阀座使在线维护非常方便。

C、配套双作用气缸执行机构

V1200高性能气动高压角阀所配执行机构为C60H带弹簧的双作用气缸式执行机构。它承受的气源压力高、推力大、行程速度快且坚固耐用,更改作用方式不需要增加任何零部件即可满足各种规格阀门及不同差压的应用。配套双作用阀门定位器气缸的上部和下部同时接收洁净的压缩空气,不和腐蚀性大气环境进行气体交换,永不腐蚀,使用寿命长。正常工作时,按双作用气缸执行机构动作;气源故障时,弹簧可以使阀芯安全复位,使阀门关闭或打开。它同时具备了双作用执行机构输出力大和单作用执行机构自动复位的优点。气缸和活塞采用耐腐蚀阳极氧化处理的压铸铝合金,强韧的软性铸铁支架可以承受较高的冲击力,外露的活塞推杆和推杆夹采用不锈钢材料。执行机构配有侧装手轮机构,出现紧急情况时可以采用手动操作。本款执行机构满足工程工况条件,是理想的阀门执行设备。

D、配套EP9112阀门定位器

EP9112电气阀门定位器与V1200高性能气动高压角阀配套使用,输入信号4~20mA,适用于本调节阀的双作用执行机构;同时,配套使用动作速度快,力平衡采用多回路,具有较高的防振性、动作性能稳定,适合高压泵出口振动大的工况条件。

2、调节阀口径的选择

在确定了适宜于实际工况条件的调节阀及其执行机构的类型后,接下来最重要的工作就是调节阀口径的选择。如果阀口径选择过小,流通能力弱,系统则无法正常运行;如果阀体选择过大,会大大增加成本,调节精度也会下降,达不到安全控制的目的,对调节阀的使用寿命也会产生影响。

调节阀口径的大小需要进行计算确定,根据现场工艺参数(介质为水,操作温度为25℃,阀前压力为32MPa,阀后压力为0.1MPa,关闭差压为31.9MPa),经过精确计算,确定本调节阀选型为1.5英寸(1英寸=25.4mm)、42MPa的锻造角型阀,并采用卡箍连接。

3、调节阀的安装

安装前,首先要对所有调节阀进行离线试压,以确保调节阀在工况条件下安全运行。实验压力达到56MPa,满足1.5倍设计压力要求,同时在此工况条件下调节阀工作正常,满足安装条件。

四、控制及远程管理功能实现

1、系统组成

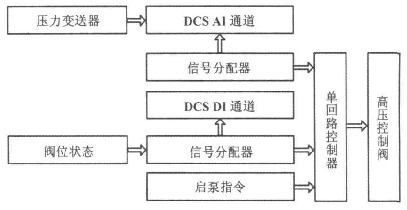

为了充分利用联合站及注水工区的现有设备,减少投资成本,同时也为了满足数字化油田建设的要求,控制方案采用以下方式:在柱塞泵控制柜内增加单回路控制器,实现远程自动控制启泵;增加信号分配器,把泵的状态信号、调节阀状态信号、泵出口压力信号及

远程启停泵信号等通过电缆传入中控室DCS系统,进行集中监控,并通过油田信息网传入油田信息中心,由相关部门对设备进行实时监测管理。检测与控制回路如图4所示。

图4 检测与控制回路图

2、启泵主程序流程

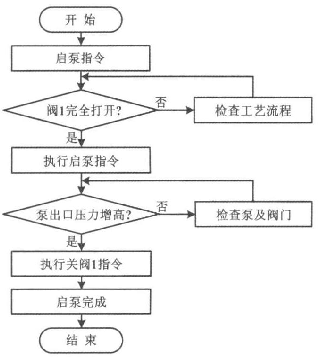

启泵指令下达后,系统自动检测阀1(V1200高压角型调节阀)是否完全打开。当阀1处于完全打开状态,执行启泵指令;否则,现场操作人员检查工艺流程直至阀1处于完全打开状态。在执行启泵指令过程中,系统自动检测泵出口压力是否增高,当压力增高时执行关闭阀1指令,完成启泵;否则,检查泵及阀门是否正常,直至满足要求后执行下一步指令,达到完成启泵的目的。启泵主程序流程如图5所示。

图5 主程序流程图

五、系统调试及投运

高压控制阀、单回路控制器、压力变送器等检测控制设备安装完成后,分别对单回路控制器及DCS的每个I/O通道进行了离线测试,确认系统各部分性能正常。

系统上电后,采用信号发生器进行模拟启泵操作,经过多次测试并对调节阀阀杆长度进行了合理修正,使阀门能够完全关闭,达到了设计要求。按照启泵程序对该泵进行工矿操作,一次投运成功,同时所有检测控制信号成功上传油田信息网,这为油田相关部门及数字化油田建设提供了现场设备实时运行参数,取得了预期效果。

六、结论

一年多的应用结果证实,采用V1200高压气动角型调节阀实现了高压注水泵自动启泵,完全达到了设计要求和预期应用效果。

由于V1200调节阀具有性能稳定、技术先进、调节效果好、调节质量高、维护和检修容易等优点,完全满足长期安全运行的要求,彻底解决了危险环境下仅靠人工启动高压注水泵的难题。V1200调节阀的成功应用与实施不但取得了良好的经济效益,而且为同行提供了借鉴经验,具有很好的推广价值。