火电厂做功的过程是依靠水的循环来实现的,在整个循环过程中给水泵的安全运行是关键。给水泵的出水量是随锅炉负荷而变化的,在启动或负荷很低时,给水泵很可能在给水量很小或无水情况下运行,水在泵体内长期受叶轮的摩擦发热使水温升高,而升高到一定程度后,会发生汽化形成汽蚀,造成给水泵的损坏。

为防止上述现象的发生,在给水泵出口至除氧器(或冷凝器)水箱之间安装再循环系统,在给水泵刚启动或在给水量小到一定程度时,可打开再循环系统。将一部分水返回除氧器水箱,以保证有一定的水量(额定流量的30%)通过水泵,而不致使泵内水温升高而汽化;当给水量处于正常时再循环系统关闭。再循环系统由最小流量阀、止回阀、流量测量系统组成:1)流量测量系统可确定何时开启或关闭再循环系统;2)止回阀只允许水泵往外送水,禁止水反向流回水泵;3)防止水泵突然停止运转时,高压水反向流回水泵造成水泵倒转;4)最小流量阀保证在再循环系统处于开启状态时,高压水经过减压阀使出口压力与除氧器(或冷凝器)水箱压力接近,不致造成震荡和发生汽蚀。在再循环系统中最主要的、工作条件最恶劣的无疑是最小流量阀。

一、最小流量阀的运行工况及可能产生的破坏

最小流量阀因其安装位置处于给水泵出口与除氧器水箱之间,二者间巨大的压差由该调节阀承受。无论在开启或关闭状态下,最小流量阀始终是在高压差下运转。在其处于开启状态时,将高压水通过逐级减压后排至除氧器水箱,并且在减压过程中不能发生汽蚀;而当处于关闭状态时,应能承受高达350bar(1bar=011MPa),甚至更高的静压差,并做到关闭紧密。

众所周知,液态介质在高压差下会产生空化。研究表明,空化产生于液态区的气泡,生成气泡,其必要条件是液态介质所处的绝对压力低于该液体的饱和蒸汽压力。当高压液体流经节流元件,静压与动压能相互转换,流速增加导致压力降低,其压力降低至低于该流体在入口温度下的饱和蒸汽压力时,液体中形成气泡发生空化现象。流过节流面之后,在相对宽敞的下游流道中流速下降、压力回升,当压力高于该流体在入口温度下饱和蒸汽压力时,气泡溃裂释放出巨大的能量,对阀座、阀芯等节流元件产生破坏(汽蚀)。据测算,气泡破裂时的瞬时压力高达3000bar,现有的工程材料均难以抵抗其破坏力;在相对宽敞的下游流道中流速下降,压力回升不高于该流体在入口温度下的饱和蒸汽压力时,在节流降压过程中产生的气泡不会破裂,而是夹在液体中成为“二相”流(闪蒸)。闪蒸一般不会对节流元件产生破坏,但会产生阻塞流,使控制阀流量减小,与此同时还会产生强烈的噪声和振动。在电厂中除氧器水箱的压力高于或等于该温度下的饱和蒸汽压力,所以闪蒸现象不会发生。

汽蚀与压差直接相关。如果将高压液体经过节流元件的压力始终控制在高于该液体在入口温度下的饱和蒸汽压力时,不会产生空化,也不会发生汽蚀。这是现今各种多级降压防汽蚀高压差控制阀的理论基础。

二、解决措施

———流速控制。介质在阀内的流速是影响阀门使用寿命的重要因素,同时也影响到阀门的流量特性和控制。控制阀内介质流速一般为2~8m/s,推荐2~5m/s,并根据流速确定阀门的通径。介质流速低可最大程度地减小介质对节流元件的冲刷,延长阀门的使用寿命,而且使阀门理想流量特性曲线尽量接近实际的工作流量特性曲线,以提供良好的调节性能。

———材料选择。阀门材料是决定其寿命与成本的主要因素之一。根据给出的工况,在阀门不同部位采用不同的材料,并对关键部位进行硬化处理,有效地延长关键节流元件的寿命。

———最小流量阀结构设计。结构设计是实现过程控制、保证阀门安全、正常运行、提高使用寿命和性价比最根本的环节,可根据不同的控制要求和工况条件采用笼式、针式、曲线等阀芯结构形式,设计快开结构、直线结构、抛物线结构、等百分比流量特性的各种控制阀,并在阀体内部结构设计中运用以下方案:1)环流板。防止介质对节流元件的冲刷,调节性能良好;2)平衡阀室。避免小流量高压差时阀门开启困难,调节性能良好;3)多级减压。防止汽蚀发生,延长阀门寿命;4)阀门预启。密封面不参与节流,防止高流速对密封面的冲蚀;5)在线维护。所有阀门在维护、维修时,均不需从管道上拆下即可将阀门解体。

根据上述防汽蚀理论、设计原则并结合生产实际经验,对于泵再循环系统提出最小流量阀的设计方案,并在工程设计中创造性地推出了自力式泵自动循环保护系统,以替代传统的再循环系统:

———开关型多级减压最小流量阀用于非流量调节型再循环系统。特点是在再循环系统中设定开、关阀值用以控制最小流量阀的开启、关闭,将再循环系统的流量定为常值。对于此种工况,采用轴向多级碟状减压降噪碟状孔板:1)将进入阀门时具有极大动压能的流体在进入节流部件后分散成多股动压能较小的流线,使流体能量对节流元件的冲刷降低;2)由于采用多级减压降噪孔板,通过计算相邻两级的孔径错位重叠面积,使阀门承受的总压差分布在各级节流元件(减压降噪孔板)上并控制每一级的压降,使流体在每一级的压降过程中其压力均大于该流体在入口温度下的饱和蒸汽压力,达到防汽蚀的目的。

阀门的使用寿命主要表现为阀内节流元件的使用寿命,考虑减轻液体对阀门的冲刷在此也应表现为减轻对节流元件的冲刷。高压液体在阀内经过多次的增速-降压-减速-升压的循环最终达到所要求的出口压力。在减压过程中高压液体的流速一直在变化,而且在通过节流元件时的流速要高于液体在阀内的正常流速。因此,设计原则中对阀内液体的流速控制在该工况下的作用更重要,可有效地减轻对节流元件的冲刷,延长使用寿命。

由于对流速进行控制及采用了多级减压降噪碟状孔板,有效地降低高压差产生出的噪声和震动。另外,在阀芯内部结构设计采用了平衡阀室结构,保证阀门在高压差下开启灵活。

———调节型最小流量阀。如上所述,给水泵的出水量是随锅炉负荷而变化的,为保证给水泵的安全运行应保持一定的水量(额定流量的30%)通过水泵。开关型的再循环系统开关阀值一般设为额定流量的30%,只要主给水流量低于额定流量的30%,再循环系统即刻开启。这样将有大量的高压水流回水箱,造成能源的浪费,经济效益降低。

为解决能量损失,很多电厂采用流量调节型再循环系统,即将再循环系统的流量设为额定流量的0~30%可调。针对流量调节型再循环系统,设计中提出阀杆式多级减压和多级笼式套筒减压最小流量阀方案:

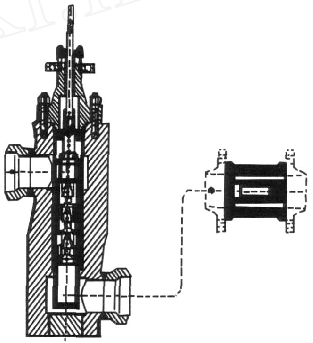

———流量调节型阀杆式多级减压最小流量阀。流量调节型再循环系统与开关型相比,区别在于调节型在满足开关型再循环系统所有要求的同时可对流量进行调节。流量调节型阀杆式多级减压最小流量阀结构(如图1),采用中心阀杆配合阀座在阀杆轴向形成多级节流面,实现多级减压防止汽蚀。通过计算节流面与阀杆开度的配合,可满足等百分比、线性等流量曲线的要求,实现流量的调节。并在阀芯始、末端设置减压降噪孔板,降低噪声和震动;同时防止系统内夹带的一些固体杂质进入阀芯,造成对节流面的损坏。

特点是整个减压过程在阀芯与阀座内完成,对阀体没有冲刷,阀内流场平稳顺畅、安全可靠、结构简单、可更换性强、实现在线维护,具有较高的经济性。

图1 调节型阀杆式多级最小流量阀结构

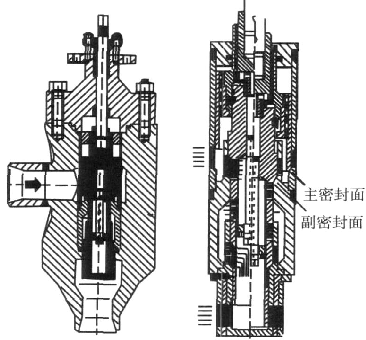

———调节型笼式多级减压最小流量阀如图2所示,采用在阀杆径向设置多级笼式套筒,孔径错位重叠,承担阀门承受的总压降,最高可达9级笼式减压,可承受500bar的压差。

图2 调节型笼式多级最小流量阀

开启阶段两级主、副密封结构,在阀门开启阶段阀芯套筒预开启2~3mm,此时介质没有流动,避免了主密封面在开启或关闭阶段高流速流体的冲蚀。阀芯在完成预开启后主阀芯进入开启阶段(内置叠型弹簧联动作用),此时控制阀进入正常的调节阶段。

关闭阶段同开启阶段相反,进入阀门时具有极大动压能的液体在进入节流部件后分散成多股动压能较小的流线,使流体能量对节流元件的冲刷降低。由于采用多级减压,通过计算相邻两极的孔径错位重叠面积,使阀门承受的总压差分布在各级节流元件上,并控制每一级的压降,使流体在每一级的降压过程中其压力都大于该流体在入口温度下的饱和蒸汽压力,达到防汽蚀的目的。

笼式阀芯的特点是流体在笼体四周均匀地流入或流出,流场相对阀杆的任何变化均没有中断和突变现象,具有光滑的流动特性,可极大地降低噪声和减轻震动。

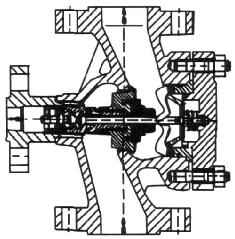

———泵自动循环保护阀。系列自动循环泵保护阀是专为液体输送系统中泵再循环系统而设计的自力式自动循环阀。以往的再循环系统由流量计、控制回路、最小流量控制阀、电动(气动)执行机构和止回阀组成,应具备流量测量、逆止阀、减压泄荷与流量调节功能。该保护阀以巧妙的设计、简单的结构将上述功能集成在一个阀门内,替代了传统的泵再循环系统,大幅降低设备的投资。

工作原理如图3所示,高压液体经过阀门入口进入阀体,阀芯利用浮子流量计原理测量主流量的大小。阀芯根据主流量的大小变化发生左、右方向的位移并带动旁路阀杆同向移动,开启或关闭旁路。当主流量小于设定值时,旁路处于开启状态,液体通过阀座上的开孔进入阀杆与旁路阀座组成的具有减压、流量调节旁路通道,经减压后回到初始贮液箱(罐),完成旁路循环;当通过阀门的主流量

大于所设定值时,由于阀芯可右向位移,带动阀杆即旁路阀芯移动关闭旁路。如此完成流量测量、减压泄荷与流量调节功能。

当泵关闭阀门的出口处有高压液体倒流时,阀芯与主通道阀座组成逆止阀,防止高压液体倒流。为防止在高压差下阀芯与阀座组成的逆止面发生强烈碰撞造成损坏,在阀芯与阀杆之间设计有空腔形成液体阻尼器使阀芯的闭合平衡缓慢。

旁路减压级数是根据用户给定的工况确定的,可单级或多级减压。特殊的连杆结构设计克服了通常系统中在最小流量点附近运行时产生的系统震荡,最小流量阀值的设定在出厂前已经校正,若改变设定可通过螺母调节。

图3 泵自动循环保护阀

旁路出口处可附加逆止阀,其优点:

1)大幅降低设备的投资;

2)无过热与汽蚀发生;

3)无须附加电源及控制信号;

4)设计简单、安装方便;

5)节约能源;

6)结构紧凑、自动运行;

7)实现在线维护;

8)失效保护开启旁路;

9)适用于调速泵系统。

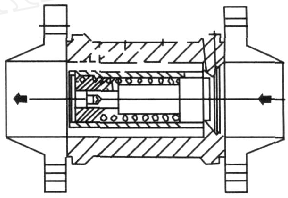

图4 背压阀

为防止汽蚀或闪蒸对旁路及贮液罐的损坏,建议在贮液罐的入口处加装背压阀(图4),以确保旁路出口始终建立起背压。

三、结论

综上所述,最小流量阀的运行功能虽然简单,却是要求最严格的控制阀之一。针对可能遇到的不同工况提出了相应的解决方案:

对流速进行控制,减轻对节流元件的冲刷,延长阀门的使用寿命。

提出以一个阀门代替再循环系统的方案,可大幅降低成本。

防止汽蚀对阀门的损坏。