安全壳隔离蝶阀主要应用于核电厂安全壳换气通风系统(EBA)和安全壳大气监测系统(ETY)微扫气子系统。EBA的隔离蝶阀用来保证安全壳在LOCA事故时的密封性,在装卸料发生事故时,调节阀的关闭时间应小于3s。ETY微扫气子系统的安全壳隔离蝶阀既用来保证安全壳在LOCA事故时的密封性,又用于反应堆正常工作时对安全壳内进行空气取样、混合以及小风量清洗,在事故工况下(特别是设计基准事故),关闭时间应小于1s。正常工况下,气/手动装置驱动阀杆,带动蝶板旋转,实现阀门启闭。事故工况下,电磁离合器失电,弹簧复位使阀门自动快关。

一、结构特点

阀门主要由阀体、蝶板、阀轴、压板、密封圈、阀座和轴承等零部件组成(图1)。阀门采用多层次直板式三偏心金属硬密封结构。此结构保证密封圈只在关闭位置时才与阀座接触,因此密封副不会产生相对摩擦和磨损。密封副在阀门开启时能瞬间脱开,关闭时密封圈渐渐切入阀座密封面,既能自动清除密封面上的杂质,又具有磨损补偿的功能。由于其密封接触面相对较宽,对介质中的杂质敏感度不高。采用层叠式密封圈使阀门密封副形成迷宫式结构,确保阀门实现气泡级密封。

(a)DN250mm (b)DN750mm

图1 蝶阀

二、性能参数

公称通径 DN250mm、DN750mm

安全等级 核安全2级

质量保证等级 QA1

设计压力 0.42MPa

壳体试验压力 0.74MPa

密封试验压力 0.49MPa

适用温度 156℃

40年放射性累积剂量 DN250mm为2.5×105Gy

DN750mm为7×105Gy

事故关阀时间 DN250mm为<1s

DN750mm为<3s

地震加速度 DN250mm为三向加速度1.3g(SSE),三向加速度0.7g(1/2SSE)

DN750mm为三向加速度0.6g(SSE),三向加速度0.3g(1/2SSE)

设计寿命 DN250mm为10000次操作周期

DN750mm为1000次操作周期

密封要求 当工作压差达到0142MPa时,阀门的最大泄漏率为015NL/h

三、试验

安全壳隔离蝶阀应进行多项试验,如壳体强度试验(试验介质、压力、持续时间及验收标准需满足RCC-M C5400的要求)、蝶板强度试验(试验介质、压力、持续时间及验收标准需满足RCC-M C5400的要求)、阀座气密封试验(试验压力为规定的最大密封压差,持续时间及验收标准需满足ASME QME-1(2002)QVP-7331.1的要求)、阀杆填料的密封试验(试验需满足ASME QME-1(2002)QVP-7331.1的要求)、冷态行程时间试验(试验需满足ASME QME-1(2002)QVP-7331.1的要求)、冷态可操作试验(试验要求按ASMEQME-1QVP-7361.1的规定,试验时应测定样机阀门的鉴定时间)、热态可操作试验(试验要求按ASMEQME-1QVP-7362.1的规定)、辐照试验(辐照量需满足规定放射性要求)、动作寿命试验(模拟正常工况,手动阀门进行1000次开关试验,气动阀门进行10000次开关动作后应能保持其功能,即压力边界完整、无损伤,动作正常,阀座处泄漏量满足规定要求)和基频测定及地震试验(试验应符合ASME QME-1(2002)QVP7380的规定)等。试验顺序为壳体强度水压试验、蝶板强度试验、试验前检验(目视检查、阀座气密封试验、阀杆填料的密封试验和冷态行程时间试验等)、辐照试验、中间检验、动作寿命试验、中间检验、循环试验、中间检验、基频测定及地震试验和试验后检验。

四、试验分析

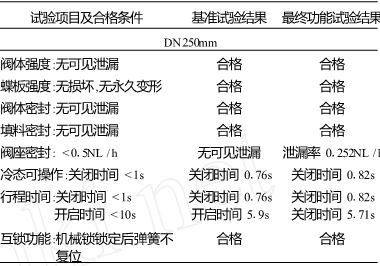

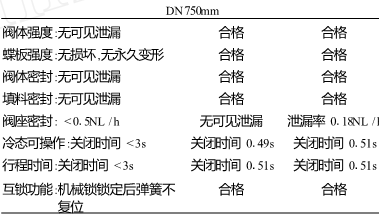

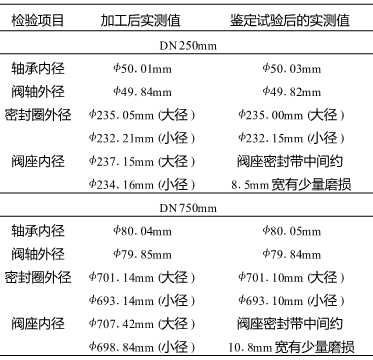

试验依据安全壳隔离蝶阀鉴定试验大纲和试验规程进行,试验结果见表1和表2。

表1 试验结果对比

表2 检验结果对比

DN250蝶阀在运行老化后中间检验中发现密封圈处泄漏0.084NL/h的问题,其原因是运行老化后密封圈磨损产生的,但泄漏量未超过规定(0.5NL/h)的要求。在端部加载试验中出现密封圈处泄漏0.216NL/h的问题,其原因是阀门与支架的组合件刚性不足或阀门夹具设计不够合理,但泄漏量未超过规定(0.5NL/h)的要求。DN750蝶阀在基准试验中出现密封圈处泄漏(0.31NL/h)的问题,分析其原因是压圈三等分切割处缝隙过大,压板螺栓未使用垫圈导致阀座处有松动引起的。在切割处增加连接块后,阀门无可见泄漏。

两种口径的阀门在最终检查中均出现阀体内腔锈蚀的问题,其原因是未及时进行防锈处理,改进方法是试验过程中根据防腐蚀规程做防锈处理,并细化操作规程和在管理上加以改进和完善。产品试验中对阀门性能提出了不同的要求。①阀座密封试验的基准试验中规定无可见泄漏为合格,而最终功能试验中规定,DN250蝶阀的泄漏率≤0.252NL/h为合格,DN750蝶阀的泄漏率≤0.18NL/h为合格。②DN750蝶阀冷态操作试验时间的基准试验中规定关闭时间≤0.49s合格,而最终功能试验中规定关闭时间≤0.51s为合格。③DN250蝶阀冷态操作试验时间的基准试验中规定关闭时间≤0.76s合格,而最终功能试验中规定关闭时间≤0.82s合格。④DN250蝶阀行程时间试验的基准试验中规定关闭时间≤0.76s合格,而最终功能试验中规定关闭时间≤0.82s为合格。⑤有相对运动的配合面有磨损现象。由于阀门性能试验台试验时间是通过单片机来计算的,而单片机有±0.2s的计算精度误差,因此在整个试验过程中,对于产品的时间记录均有±0.2s的误差风险。

五、结论

随着我国核电事业的发展,国产核电阀门的应用越来越广泛。应根据工况系统对产品的要求及标准制订合理的试验及处理规程,及时解决实际问题。