目前,

虚拟现实(virtualreality,以下简称VR)技术已经被广泛的应用于工业设计和生产中,并且将成为促进工业发展的重要因素。随着VR技术的发展和模型设计的水平不断提高,使计算机能生成更加精确的模型,包括有限元模型从而能在较短的时间里得到准确的结果。用户可以方便地改变虚拟工况进行多次试验,校核试验结果,以获得与实际情况更吻合的结果。因此,大大减少了试验用资金。

一、仿真试验

仿真试验是建立在相仿原理基础上的模型实验法,通过模型实验、研究原型的性质、特征和运动规律过程的方法,以达到分析、研究、设计和控制原型或训练操纵与管理原型人员的目的。在虚拟工况下进行仿真试验,主要有功能性、人机交互和通用性的特点。

(1)功能性 虚拟工况应该准确地模仿实际工况下所分析目标的实际功能和性能。

(2)人机交互 人对分析目标所产生的影响应该被真实地反映出来,或者说人应被包括在虚拟工况中。

(3)通用性 试验中应该包括不同的工况下,对需要分析目标的测试,也就是要考虑虚拟试验平台的可拓展性。

二、仿真试验步骤

调节阀产品结构相似性程度高,适合于采用模块化和参数化设计,其有关设计计算模式相同或相似。另外

阀门标准件和通用件较多,便于成组技术和特征建模技术在CAD系统中的应用。在

阀门设计开发过程中,利用虚拟设计和仿真试验,进行阀门优化,既能得到高质量的产品,又能降低成本。对于阀门试验,阀体的强度以及密封面的密封性能,都属测试的主要范围。阀体上的应力和密封比压在密封面上的分布情况,在实际设计中使用经验或修正公式,这种方法虽然安全系数较高,但难以满足阀门设计发展的要求。利用实际手段,这两种参数不易准确测出。采用仿真试验,设计人员可以得到应力和密封比压在阀体与密封面上精确的分布结果,使得阀门的设计和改进更具有针对性和准确性。

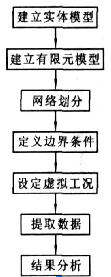

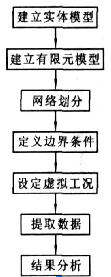

阀门仿真属于静力学结构分析,其试验步骤如图1所示。阀门仿真试验的过程中,应做好建立阀门实体模型、有限元模型网格划分、定义边界条件和分析计算结果的工作。

图1 仿真试验步骤

(1)建立阀门实体模型 从分析的目的出发建立模型,对模型结构进行必要的改动,例如分析目标为阀门全开时的

流量特性以及流道内部流体的速度分布,则对于阀门外壁与分析目标无关的特征可完全省略或简化。

(2)有限元模型网格划分 质量对计算的时间及精度影响很大。一般在保证网格生成质量的前提下,网格越细,计算精度越高,但是所需的计算时间越长。阀门部件之间的接触关系分析需多次迭代求解,消耗计算时间和计算资源较多。如对于大口径

蝶阀的密封面求密封比压,与通径尺寸相比,密封面宽度较小,由于密封面是分析的重点部位,故应对该处的网格进行适当细化,对于阀门其他位置的网格,可减小分布密度,以节约计算时间。

(3)边界条件与虚拟工况 定义边界条件与设定虚拟工况主要依据阀门实际工况,对其模型进行约束和加载。对于简单结构的阀门,其操作轴线与流道中心线组成的平面,可作为阀门结构的对称面,在该位置的阀体剖面上施加约束可使结果更准确。如需考虑温差在阀体上导致的应力时,在对称剖面上施加的位移约束,可完全消除由约束引起的应力集中。在不影响分析结果的前提下,可以省略部分与分析目标无关的部件,以减少计算时间,这在计算量较大的情况下效果尤为明显,如计算密封面比压时,可考虑对密封部件(阀座、密封环等)施加等效约束,同时可根据情况省略紧固部件。

(4)分析计算结果 对于最终所得到的分析计算结果,应有针对性地提取数据,对其进行分析。如对硬密封蝶阀进行水压强度试验,得到整个阀门的应力分布后,一般主要考察阀体上的应力分布,仅需将阀体应力结果提取出来。如要观察阀门密封效果,则需对密封面上比压分布数据进行提取。

三、仿真试验的应用

检验阀门在运行工况下的强度以及密封面的性能,是考察阀门质量的重要步骤。不同种类的阀门,所需要进行设计校核的性能和部位不同,但是阀门关键部位的应力情况和密封面上的密封面比压,是各种阀门设计中都需要考虑的参数。

1、检验阀门应力分布仿真环境下对阀门的应力检验主要观察两点。

首先是阀体在工作压力下,应力的分布情况,一般现有的设计计算公式安全系数较高,阀体的壁厚较大。其次,由于阀体结构的突变,所导致的局部应力过高,最终会使该处材料发生屈服,需要通过模拟分析,对该位置的结构进行改进。

在不考虑温度影响的情况下,检验施加的载荷和约束较简单,载荷主要是压力,一般对两端的法兰面进行固定约束,防止阀门受力不平衡,发生刚性位移。如果需要考虑温度和压力对阀门的共同影响,尤其分析在高温工况下的阀门时,温度对应力的影响有时会超过内部压力的影响。此时的约束不能单纯仅在一个位置施加三向约束,由于材料的热胀冷缩效应,不合理的约束会限制约束位置的自由膨胀,引起较大的应力集中。一般采用分面约束的方法,即根据实际情况,在阀体上合理选择与X、Y、Z三方向垂直的平面,对其在这三个方向的位移进行约束。

计算得到的高应力区域,一般有两种情况。①高应力区域分布的范围较广,分布在结构变化均匀、平缓的位置。这主要是由于设计强度不够,导致阀体上大范围的区域应力过大,需要加大壁厚提高强度。②高应力区域分布的范围较小,分布在形状突变的位置,如凸台边缘。在很小的范围里应力值较高,但高应力区周围的应力值不大。这是因为结构变化不均匀导致应力集中,对该位置进行平滑过渡能使该处的应力分布得到改善。

2、检验阀门密封面比压

在实际工况下测定密封面比压分布比较困难,最直接的方法是观察泄漏量。使用虚拟技术,可以将密封面比压分布准确地表现出来。利用仿真试验进行机械密封的密封比压测试已经比较普遍,通过模拟介质流动对密封面的作用,可以改进密封的设计,并且适用于一些实际测试中不容易检测结果的情况。

阀门阀座的密封形式中,大部分采用的都是接触式机械密封。对于接触式机械密封,如果密封面比压小于必须比压,密封面会因为得不到充分的压紧而分离,使阀门工作不稳定,从而丧失密封性,使密封的泄漏量过大。而密封面比压过大,会导致密封面磨损剧烈,耐磨性差,密封的使用寿命太短。如果密封面比压大于阀座材料的许用比压,则会导致阀座密封面被压溃。所以需要考虑密封面上压力分布的合理性。阀座密封的必须比压qb和阀座材料的许用比压〔q〕,是衡量阀座上的设计比压q的合理性的标准,它们的关系为q

b<q<[q]。

由于设计时所用的计算方法不够完善,所以在使用过程中形成的密封面比压的平均值,可能与设计时确定的计算值相差很大。对阀门密封面进行仿真测试试验中,与工作介质的性质以及密封面的加工精度相关的参数,都可以在仿真系统中设定,如给出相互接触密封面的摩擦系数,给定工作介质的粘度以及流速等。除此之外,所选用的密封材料、密封面的宽度和密封面内外的压差是计算密封比压的基本参数。

测定密封面的密封比压需要考虑两个接触面的关系,将两个接触面分为目标体和被动体。确定接触问题在有限元分析中属于非线性分析,一般使用纯罚函数法和增广拉格朗日法,这两种算法都基于罚函数的接触算法。

式中 Fn———有限接触力,N

x

p———接触穿透距离,mm

k

n———接触刚度,N/mm

纯罚函数法为接触分析中的默认算法,但是在大变形问题中,对无摩擦和摩擦接触,增广拉格朗日法可以得到更准确的计算结果。

四、实例分析

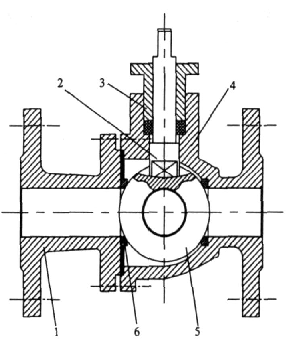

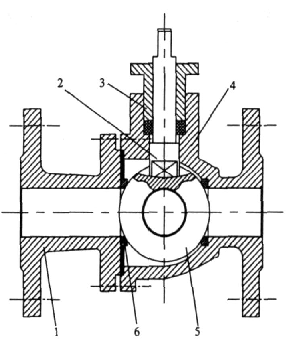

针对一种结构较普遍的软密封浮动球

球阀(图2)进行分析。该阀公称通径为DN40mm,强度试验压力为115MPa,密封试验压力为110MPa,试验介质为水,试验温度为常温,阀体、球体和阀杆的材料为QT450-10,阀座材料为聚四氟乙烯。

1左阀体 2阀杆 3压盖 4右阀体 5球体 6阀座

图2 浮动球球阀

在不同工作压力下,分析阀体上的应力分布情况,以及阀体顶端开孔所引起应力集中的规律,根据分析结果改进阀体结构。此外,模拟测试阀座密封面接触比压的分布情况。对整个球阀有限元模型进行网格划分,共得到38102个节点,20993个单元。

1、阀体应力分布

定义边界条件时依据实际工况,对左阀体左侧法兰施加固定约束,对右阀体右侧法兰径向位移施加约束,轴向位移不施加约束。由于计算目标为阀体强度,故略去阀座、球体和阀杆等与计算目标无关的部件,部件之间的接触关系设定为绑定,同时向阀体内腔施加1.5MPa内压,采用等效应力准则求解。

通过对阀体受内压时的工况进行仿真模拟,可以得到阀体各处的应力分布情况。由于左阀体结构对称性较好,阀体的应力分布较均匀。相比之下,右阀体阀腔内壁的应力较大,尤其在阀腔上部开孔位置产生了应力集中,这是因为阀腔内径较大,开孔边缘处结构突变导致应力集中,为了减小最大等效应力,需对该位置结构进行改进。

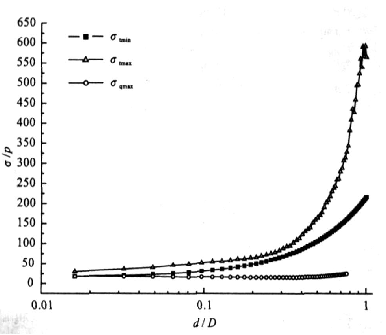

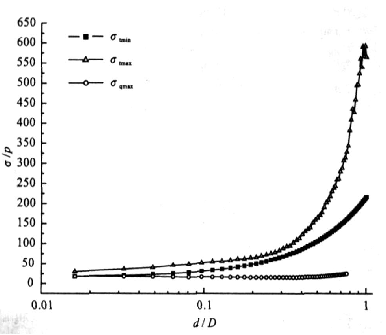

图3 阀体应力曲线

图3是对阀体受内压工况模拟分析后,所得到的阀体应力曲线图。分析中采用了阀体结构和壁厚不变,上端孔管壁厚s与阀体壁厚S的关系为s/S=0.5,改变上端孔管的平均半径r,将引起阀腔开孔边缘应力改变,应力曲线图根据提取出的开孔边缘应力绘制。图中纵坐标和横坐标均为无量纲参数,纵坐标为阀体上的应力σ与工作压力P的比值σ/P,横坐标为上端孔管的内径d与阀体最大内径D的比值d/D,σ

tmax、σ

tmin分别表示右阀体筒形内腔开孔处的最大等效应力和最小等效应力。σ

qmax表示右阀体上球形内腔边缘开孔处的最大等效应力。从图中可以看出,在其他参数不变的情况下,随着r的变化,阀体腔体内壁应力集中明显增大,最大等效应力出现在阀腔开孔的轴向两端,最小等效应力出现在阀腔开孔的径向两端。阀体球形内腔的应力变化不明显,其边缘应力沿圆边分布均匀,大小相等,随着上端孔管内径d的增大,最大等效应力将出现在开孔内壁上。对于阀体筒形腔体开孔应力最大处,加大应力集中部位的厚度,将会对应力分布情况有所改善。

对于阀体球腔上端开孔所导致的应力集中,由于结构对称,通过力学分析可以得出应力集中系数。阀体筒腔开孔的问题比较复杂,如果采用经验公式,所涉及的前提条件和参数较多。如果采用仿真试验的分析数据,可以得到筒腔开孔最大等效应力变化曲线(图4)。

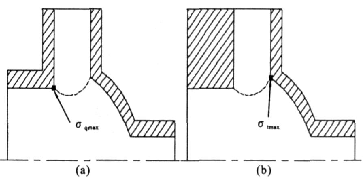

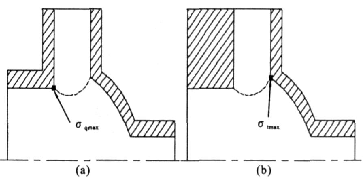

(a)未加强阀体 (b)加强阀体

图4 阀体应力集中位置变化情况

如对右阀体应力集中部分不进行加强,当阀体受内压时,最大等效应力位置如图4a所示。对右阀体局部加强后,最大等效应力位置如图4b所示。根据实验结果σ

tmax<σ

qmax,可知改进阀体结构后,最大等效应力位置相应改变,而且最大等效应力值明显下降。

2、密封面比压分布

球阀关闭后,介质压迫左阀座及球体向右阀座压紧,从而达到密封效果。针对该特性,在密封过程中,阀体对密封影响不大,其主要作用是提供了对阀座和阀杆的支持,故可略去。对左阀座的左端面以及流体作用面施加110MPa压力,阀体对其接触面施加径向约束,右阀座与阀体的接触面施加固定约束,阀杆与阀体、压盖及填料接触的表面施加径向约束,所有的接触面均为摩擦接触,采用纯罚函数法进行求解。

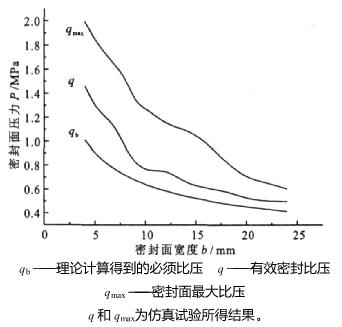

由于密封比压在密封面上的分布不均,起密封作用的是有效密封比压,其由两个因素确定。①能起到密封作用的最小比压值。②分布在整个密封面上的平均比压值。取这两值的最小值即为有效密封比压。得到有效密封比压,将其代替设计比压q,与必须比压和许用比压进行对比,从而模仿实际工况下阀门密封面的有效密封性能。

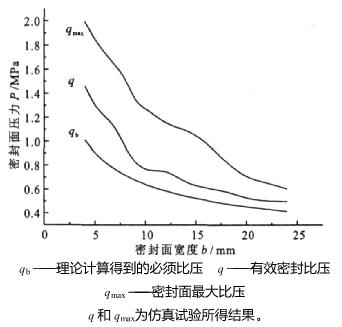

当密封面宽度加大,密封面的变形也逐渐明显,密封比压的分布更加不均匀。实验所得的有效密封比压随着密封面宽度的增加,逐渐接近理论计算的密封比压,但是当密封面宽度增加到一定程度时,应力集中的影响开始明显,密封面上的最大比压和有效比压出现波动。图5中曲线表示聚四氟乙烯阀座与不锈钢球体刚性接触,在虚拟工况中,阀座密封面比压随密封面宽度的变化情况。当密封面宽度超过14mm时,q、q

max变化趋势出现波动,这是由于密封面有效密封比压与最大密封比压的求解误差所致。由该分析结果可知,在满足密封要求的情况下,密封面宽度应适当减小,以使得密封面上的比压分布均匀,密封性能稳定。

对比图5中的三条曲线可以看出,理论计算得到的必须比压小于有效密封比压,三种比压的趋势相同,均是随着密封面宽度的增大而减小。此外,当密封面宽度小时,三种比压力的值差较大,随着密封面宽度的增大,三种比压力的值差减小。随着密封面宽度增大,密封面压力分布相对更加均匀。

图5 密封比压测试曲线

五、结论

通过仿真试验模拟了一种浮动式软密封球阀阀体的力学性能,找出该种阀门阀体结构较普遍的共性,绘制出一定范围内参数变化形成的应力分布曲线。此外,利用仿真试验,得出阀座密封面比压分布规律,绘出密封比压与密封面宽度的关系曲线,提出有效密封比压的选取方法。

1、对阀体强度进行模拟测试时,如出现局部应力过大的情况,需要根据分布的位置与范围大小,分析应力过大原因以及能否被忽略。对于不能被忽略的应力集中情况,需对该部位的结构进行改进。

2、仿真分析表明,在密封面宽度较小的情况下,理论计算得到的必须比压与实验所得到的有效密封比压相比较小。随着密封面宽度的增加,必须比压与有效密封比压的数值趋向统一。

3、在对阀门产品进行仿真试验的过程中,有限元模型的制作、网格的划分、边界条件的施加和分析数据的提取等,都应依据阀门的结构与工作特点进行,这样才能高效准确的得到结果。