利用计算机辅助设计(CAD)计算机辅助分析(CAE)技术,对产品的运动干涉、强度、刚度等各项性能进行评价和优化,使企业在新产品的开发和旧产品的改造过程中,缩短产品开发周期、提高产品质量、降低成本,从而提高了企业竞争能力。参数化建模是CAD/CAE设计中一项非常重要的关键技术。采用参数化模型,设计者可以通过调整参数来修改和控制产品的几何形状,实现产品的精确的数字化几何造型;对己有设计的修改,只需变动相应参数,而无需重复产品设计的全过程,提高了设计效率,缩短设计周期。基于SolidWorks平台,开发了三偏心蝶阀的三维参数化设计系统,实现三偏心蝶阀的参数化设计。利用Workbench软件提供的有限元分析功能实现了参数化模型的有限元分析和性能评价,为设计者提供了设计产品和评估产品性能的支撑环境,在设计阶段就可以对调节阀整机进行各种性能分析评价,包括强度、启闭性能和密封性能等,以达到在实际产品开发出来之前,能及早发现产品的设计问题,并不断提升阀门的各项性能。

一、结构特点和面临的关键问题

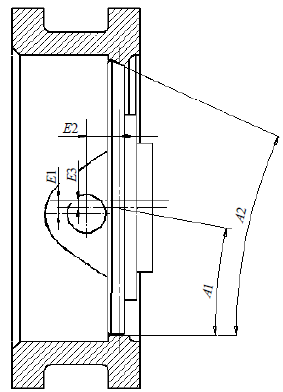

三偏心结构的密封副为一对斜圆锥面,其结构如图1所示。其蝶板由圆锥斜切而成,阀座是与碟板锥度相同的内锥面,圆锥角为A2。3个偏心分别为:蝶板回转中心相对于通径轴线的径向偏心E1、蝶板回转中心相对于阀座中面的轴向偏心E2以及圆锥面轴线相对于通径轴线的角度偏心A1;同时圆锥轴线与阀座中面的交点相对于通径轴线之间有径向偏心E3。

由于三偏心蝶阀特殊的构造和复杂的三维几何关系,它的传统设计过程非常麻烦,一个合格的设计方案需要许多次的设计验算才能找到。特别是,它的各项性能与主要几何参数之间的关系,到目前为止尚未解决。利用计算机辅助设计(CAD)技术就可以大大简化三偏心蝶阀的设计过程,并将设计方案的验算和检查通过计算机来实现,减轻设计人员负担。同时,利用计算机辅助分析(CAE)技术可以进行设计方案的应力分析和强度设计,使设计方案满足设计规范的条件下结构更加合理。

图1 蝶阀密封结构简图

利用CAD和CAE软件集成,对三偏心蝶阀进行实际使用工况条件下的仿真试验,对其密封性能、启闭性能及其主要部件的强度、刚度等在设计阶段进行分析、比较和仿真模拟,指导实际产品设计,并不断对影响性能的几何参数进行改进和优化,使数字化设计阶段的设计模型性能不断改善,彻底摆脱基于经验的传统设计模式。

二、蝶阀模型的参数化建模

1、相关参数分析

相关零件之间的部分参数是相互关联的,在设计阶段,对这些参数的调用要充分考虑它们之间的相对关系,保证参数的一致性。例如3个偏心参数E1、E2、E3和A1,在阀体和蝶板的参数化中,都需要这些参数。所以在相关零件参数的设置中,要保证相关参数之间的统一,避免模型装配中的干涉和冲突。

2、参数化模型生成和装配体设计

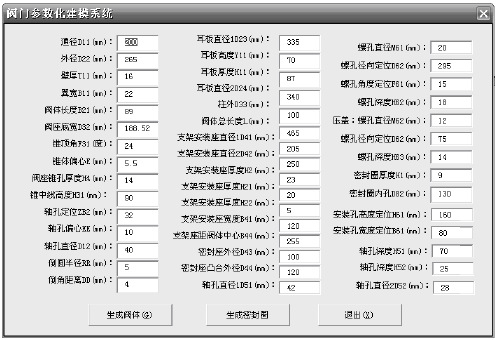

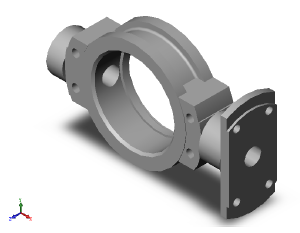

在SolidWorks环境下利用VBA程序实现蝶阀模型的参数化建模,编制了三偏心蝶阀阀体、密封圈、蝶板和阀杆的参数化生成程序。在支持VBA的环境中,程序执行后出现参数输入窗口(图2)。用户输入相应的参数后,点击“生成阀体”或者“生成密封圈”按钮可以在SolidWorks环境生成指定参数的阀体和密封圈。图3是本文三维参数化设计VBA程序生成的阀体。

图2 利用VBA编制的参数化生成蝶阀阀体和密封圈的程序界面

由于蝶阀相关零件的参数较多,在设计参数化生成阀体和密封圈的输入窗口后,还设计了生成压紧环,蝶板和阀杆等其他零件的程序界面。利用窗口中提供的按钮可以生成指定参数的压紧环,蝶板和阀杆等零件。

图3 参数化生成的蝶阀阀体

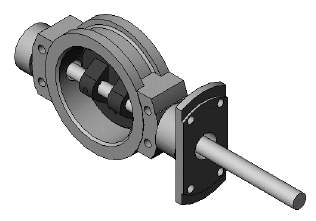

利用生成的蝶阀部件,通过指定它们的装配关系(同轴、面配合、面对齐等),可以装配组合出整个蝶阀模型(图4)。

图4 蝶阀装配图

三、结构应力分析

1、将装配体导入建模环境

利用Workbench软件的模型导入功能可以将三偏心蝶阀的装配体输入到建模环境DesignModuler。输入后的装配体,系统可以自动识别零件之间的接触关系,并自动设置面-面接触特性。

2、施加载荷和位移边界条件

基于DesignModuler的三维模型,可以在DesignSpace环境下建立用于有限元计算的模型,并定义结构上的计算载荷和位移边界条件。在使用工况和试验工况下,内压密封情况是主要的计算工况,此时在有内压的结构上施加工作压力或试验压力。

有限元计算中必须指定足够多个保证结构在外载荷作用下不发生刚体位移的边界条件。这里指定作用有载荷这一侧的法兰盘固定。

3、指定求解要求

影响蝶阀强度的主要因素是零件内部的最大应力,影响密封面配合的主要因素是密封面附近的相对变形,对密封和启闭性能影响最大的是密封面上的接触应力。所以在有限元计算中,我们选择了输出结构变形、Mises应力和密封面上的比压分布等要求。

4、获得变形和应力结果

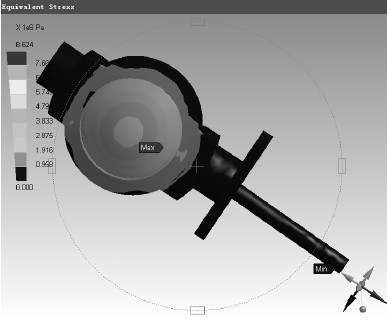

经过计算得到了这些指定的计算结果。图5是整个阀门装配体上的Mises应力分布,图中显示在碟板和阀杆连接位置的应力最大。碟板在内压作用下的弯曲变形引起了较高的应力,阀体上的应力较低。说明阀体的强度设计比较保守,阀杆和碟板的接触部位需要加强。

图5 蝶阀模型的Mises应力分布

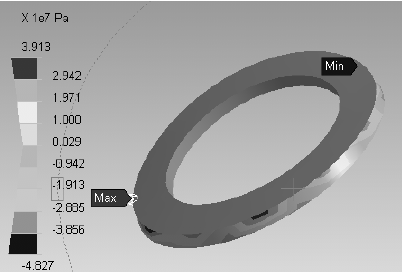

图6给出了密封圈上的比压分布。该结果准确给出了最大比压的位置和数值,为设计和加工人员提供了重要的指导。

四、结论

基于CAD/CAE集成的参数化设计和有限元建模,利用VBA技术提供了三偏心蝶阀的参数化设计和计算仿真分析的一体化方案。不仅实现了三偏心蝶阀的参数化零件三维设计,同时实现了产品的有限元分析和性能评价。与传统的产品研发过程相比,本文方法为产品性能评价和改善提供了一种廉价高效的途径,可以作为实物产品模型性能试验的补充和扩展,大大节约产品研发费用,缩短新产品研发周期。其研究方法有一定的实用价值。

图6 密封面上的密封比压分布