随着技术的进步,工业生产中高温、高压、深冷、高真空、强腐蚀、放射性、剧毒、易燃易爆等高参数复杂工况日益增多,从而对调节阀使用的安全性、功能的可靠性以及使用寿命等方面提出了更高更严格的要求,所以开发适应于高参数工况的各类阀门,自然就成为阀门制造业、工程设计部门和用户共同关心的问题,而解决问题的主要技术障碍,常常是材质上的[1]。新型陶瓷材料具有轻质、高强、超硬、耐高温、耐磨、耐腐蚀及化学稳定性好等优良特性,在石油、化工及机械等领域得到广泛的应用。因此选择以该材料为代表的无机非金属材料,用于耐高温耐腐蚀耐冲刷的阀件上,常常会取得良好的效果。目前,陶瓷阀门主要应用于电力、石油、化工、冶金、采矿和污水处理等工业领域,尤其是在高磨损、强腐蚀、高温和高压等恶劣工况,更显示出它卓越的性能。它能满足高磨损、强腐蚀的使用环境,尤其突出的特点是超长的使用寿命,其性价比远远优于其它同类金属阀门。现有文献[3~8]报道的陶瓷阀门大多为氧化物陶瓷,该陶瓷的高温热稳定性及腐蚀性均不及SiC陶瓷。SiC陶瓷不但硬度高,高温耐腐蚀性能好,而且抗热震性能优良,是良好的阀门密封材料。本课题选用SiC陶瓷材料,设计制造化工行业机械泵在高磨损、高温、强化学腐蚀同时作用时的特殊工况下的陶瓷阀芯。

一、原材料制备

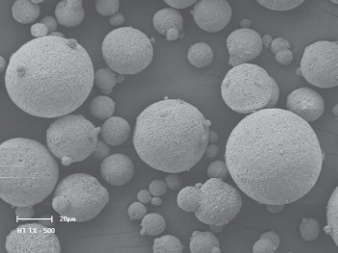

碳化硅是强共价键化合物,具有金刚石型结构,因此硬度高、耐磨性好、耐高温及化学稳定性好等优点,除氢氟酸外,耐强碱、强酸能力都较强,作为苛刻条件下使用的阀门密封件是最合适的候选材料。本试验选用自制的纯度≥98%的亚微米α-SiC粉为原料,其平均粒径为0.6um(粉料粒度检测采用美国Honeywell公司的Microtrac X-100激光粒度度仪),以乙醇为介质,湿法球磨混合均匀,经喷雾干燥过筛处理后得到流动性小于20s/30g,松装密度为0.85g/cm3,采用该粉料压制成型后的素坯体密度能达到1.9g/cm3,是较理想的无压烧结陶瓷用喷雾造粒粉料,其扫描电子显微(SEM)照片如图1所示。

图1 喷雾造粒后SiC粉末的SEM图

二、耐腐耐磨SiC阀芯的研制

1、成型模具的设计

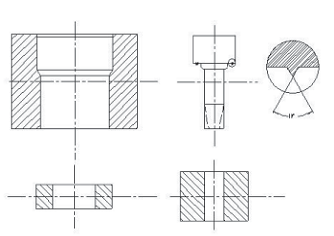

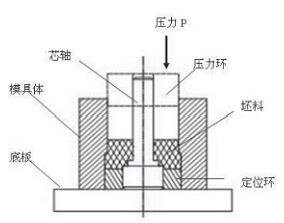

阀芯是阀门中最关键的密封件,当采用SiC材料制作该产品时,需要考虑到烧结后SiC陶瓷的高硬度(2400~3000HV),因此在进行模具设计时,尽量做到近净尺寸成型,保证后续的加工余量尽可能的小,从而降低加工难度以及因机加工带来的高昂生产成本。根据所选用粉料的流动性、松装密度及干压素坯体的密度等参数,考虑到制作成本及产品的尺寸的要求,选择设计干压成型的模具,然后再将成型后的素坯体进行冷等静压,从而保证素坯体的密度均匀性。经反复的前期烧结试验,结合陶瓷产品的尺寸,最终确定了模具的型腔尺寸。具体模具设计图如图2(a)、(b)、(c)所示。

图2 模具设计图

(a)、(b)为模具零件图;(c)模具组装示意图

(注:考虑到零件的尺寸为企业保密,故没有详细公布)

2、陶瓷阀芯的成型及烧结

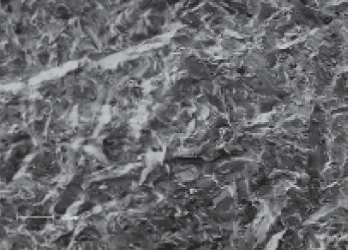

碳化硅陶瓷,常用的方法有无压烧结法、反应烧结法、热压烧结法等。本实验选用无压烧结的方法,该法烧结的SiC陶瓷产品相对密度达96%以上,而且烧结前后制品不发生过量的塑性变形,制备工艺可控性高。首先对所选粉料(α-SiC喷雾造粒粉)压制成50mm×50mm×10mm的方块,在氩气的保护,2130℃烧结温度下,保温0.5h,得到致密的烧结体。将烧结后的样品进行力学性能测试,得到烧结体的样品密度为3.11g/cm3,三点抗弯强度为435MPa,断裂韧性为4.5MPa·m1/2,该样品的断裂面的形貌如图3所示。经反复试验,得到如图4所示的SiC陶瓷阀芯。

图3 烧结体断裂面的SEM图

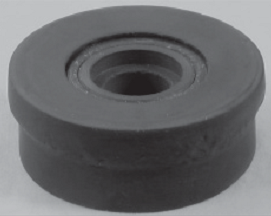

图4 SiC陶瓷阀芯实物图

三、结论

本文利用碳化硅陶瓷材料制作的陶瓷阀芯,提高了阀门产品的耐磨性、防腐性及密封性,延长了阀门的使用寿命,拓宽了阀门的使用范围,降低了阀门的维修更换次数,提高配套设备系统运行的安全性和稳定性,降低操作强度,节约设备修理费用。

虽然SiC陶瓷阀芯已经研制成功,但作为应用研究仍显不足,还需要进一步实际应用。可以预计,随着新型陶瓷材料应用研究的深入,SiC高温结构陶瓷的应用领域会进一步扩宽。它必将推动材料领域的应用研究和发展,工业产品的更新换代,为国家节省能源带来较高的经济效益。