K-1001空气压缩机是COOPER公司的大型旋转机组,它是兰州石化公司8万吨丙烯酸及11.5万吨酸酯生产装置的核心设备。

图1 结构示意图

整个生产过程的化学反应如下:

C3H6 + O2 è C3H4O(丙烯醛)

C3H4O + O2 è C3H4O2(丙烯酸)

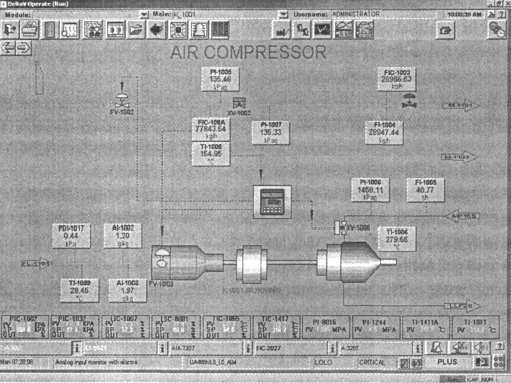

该机组的作用是将空气压缩并送至反应器,为上述反应过程提供需要的氧气。其自动控制技术完全由COOPER来提供。该设备PID图如图2所示。

图2 压缩机PD图

显然,这是一个比较完善合理的控制系统。然而在实际生产过程中却遇到一些问题,由于防喘振阀FV-1002的设计安装位置距离压缩机出口过近,致使阀体振动过大,阀杆受力变形,定位器频繁损坏,调节阀失去控制,机组联锁停车,严重影响装置正常生产,K-1001空气压缩机担负着为氧化反应提供氧化介质(空气)的重要使命。其自控基本原理如图3所示。

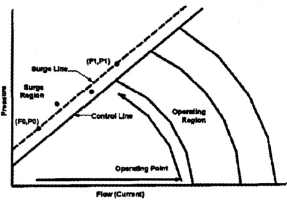

图3 压缩机自控基本原理

放空阀FV-1002不仅起到压缩机防喘振的作用,同时,由于丙烯酸生产工艺的特殊性,FV-1002正常使用的过程中还要控制系统压力使之稳定于相图3压缩机自控基本原理应负荷下的额定值。开车投料之初,防喘振阀FV-1002全开,加载时将空气定量输入两套反应器,FV-1002逐渐关闭至能够保证相应负荷下系统压力的合理位置。

由此可以看出FV-1002的控制精度一定要严格满足逻辑要求。否则一旦引起压缩机喘振,系统压力不合理波动,必将导致联锁停车。在改造前的运行中,由于FV-1002的安装位置距离压缩机出口过近,阀体振动过大,阀杆受力变形,定位器频繁损坏,调节阀失去控制,多次造成连锁停车事故,问题十分严重。

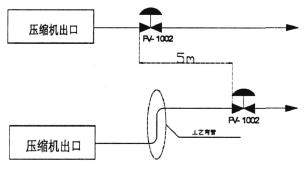

基于上述情况,我们经过较长时间的实地检测分析,最终决定作如下改造:1)通过专业标准化仪器检测并分析后,于控制阀前安装工艺弯管,并将调节阀向后移位5m,2)将原来的一体式定位器变更为FISHERDVC6020分体式定位器。以达到克服振动的目的。

一、改造思路

丙烯酸K-1001空气压缩机防喘振阀振动的技术攻关改造主要是将原来的控制阀进行移位安装,远离振源,并于防喘振阀与压缩机出口之间加一段工艺弯管;把一体式定位器更换为分体式定位器,以克服振动。

1、通过对该机组防喘振控制曲线的分析研究,我们可以看出压缩机的流量在给定的压力过低时,必然引起压缩机喘振,在这一喘振点时,叶轮压缩的气体比工艺的需求多,此时气体将逆向流过压缩机。反复的喘振会造成叶轮过热,最终损坏叶轮和轴承,为了防止这种状态,在压缩机出口与止逆阀之间,加装一个吹出阀。同样,当喘振状态即将出现时,防喘振阀FV-1002打开,在维持给定的工艺流量的同时,通过压缩机的流量增大,从而达到防止喘振的目的。

图4 压缩机喘振曲线

图5 工艺管线改装及控制阀移位图

2、防喘振控制阀移位

通过增加这一工艺弯管和阀体后移,这样就大大减小了压缩机振动对防喘振阀及定位器的影响。

3)定位器的选择

图6 定位器改装图

新分体式定位器的安装进一步减小了管道振动对定位器的影响,保证了动作的可靠性,延长了定位器的使用寿命。

二、改造结果

兰州石化丙烯酸及酯装置K-1001空气压缩机防喘振系统的成功改造后,实现了该设备的无故障运行,效果良好,防喘振阀FV-1002的控制精确程度得到了显著的提高,定位器使用寿命有效延长。之前由防喘振阀控制波动引起的频繁联锁停车事故基本消除,改造完成至今,再没有发生这类的联锁停车事故,相关问题得到了彻底的解决,实现了压缩机的安全平稳运行。为其它石油化工企业同类装置相关设备的无故障运行提供了宝贵的实践经验,和实际的可操作范例。

同时也产生了巨大的经济效益和社会效益为兰州石化实现中油总公司既定生产任务作出了突出的贡献,同时也实现了企业为员工谋福祉的愿景,履行了兰州石化作为特大型企业的重大社会责任。