止回阀是用于管路系统介质顺流时开启、逆流时关闭的自动调节阀,主要作用是防止介质的倒流、泵及驱动机械反转,防止水泵及驱动电机突然停止运行时产生的水击波,减轻对管路系统的破坏。

止回阀按关闭件与阀座的相对位移方式可以分为:升降式、旋启式、碟形、隔膜式和球形止回阀等五大类。对于上述止回阀,大多存在以下缺点:关闭时由于水锤作用产生的“巨响”和振动;由于阀板振动使阀中“关节性零件”轴和轴套之间产生机械摩擦运动,当阀板振动频率过高时,轴和轴套间会产生机械摩擦运动,阀板移位,密封失效,有时会造成阀板脱落,使系统保护失效;阀内流体流态紊乱,流阻损失大,能源损失严重等。为避免和改善以上缺点,球形止回阀以其密封性好、流阻极小等性能优势,得到了广泛的应用和推广,其结构从最初的“单球式”止回阀逐步完善到“独立多流道多球式”止回阀。

因此,如何改进结构设计或者采用新结构,从而减小水锤压力,是设计者着重要解决的问题。同时,通过改进结构设计以减小流阻损失,通过采用新结构、新材料和改进结构设计,在保证止回阀使用性能的同时尽可能降低其造价等,这始终是阀门设计者所努力的方向。

一、结构及工作原理

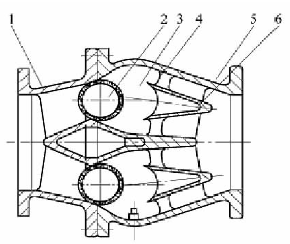

球形止回阀是一种采用多球、多流道、多锥型倒流体结构的止回阀,主要由前后阀体、胶球、锥型体等组成,其平面结构如图1所示。

1-前阀体;2-胶球;3-流道;4-筋板;5-后阀体;6-锥形体

图1 球形止回阀的内部结构图

其工作原理是:胶球在球罩内作短行程滚动来实现阀门的启闭。当水泵开动时,水在压力的作用下冲开胶球,使胶球滚至右侧,由后阀体中的锥形体固定其位置,止回阀开启;泵停后,由于管路系统中的回水压力,迫使胶球滚至左侧前阀体,达到止回阀的关闭。

胶球采用空心钢球,外

附弹性很好的橡胶既保证密封,又能保证减小关阀过程中对管道系统的破坏。带孔的锥型体在阀门打开时对钢球起固定作用和消除胶球与锥型体接触面积的压强,使其接触为面接触,减小胶球在阀体内的颤抖引起的水力损失。

二、三维造型

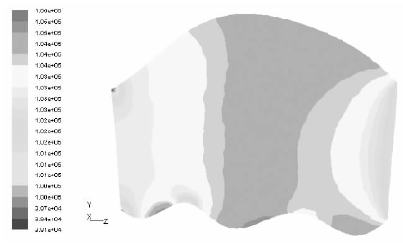

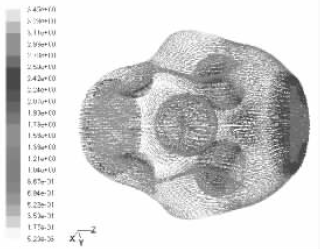

该止回阀为三流道球形止回阀,根据其结构特点,利用UG软件采用参数化设计对其结构进行优化,并对流道进行三维造型,为流场分析打下基础。建模后的止回阀内腔外观如图2所示。

三、流道的CFD分析

图2 球形止回阀内腔外观

运用Fluent软件进行稳态流动的数值模拟和流动分析,分别对空阀、放置小球和改进小球尺寸三种情况的流体流动情况作数值模拟及比较分析。然后对小球尺寸改进前后阀体内部流道进行瞬态分析。

1、网格划分及参数设置

在Gambit中对阀体模型进行三维网格的划分,对畸变严重的区域选择尺寸为10的线加密,体网格尺寸为15,网格类型选用正四面体非结构化网格。

分析计算时,设置速度进口的流速为3m/s,出口压力为101325Pa。

2、对阀体内的流动做稳态分析

应用Fluent软件进行CFD分析,其中求解器时间属性选用稳态。分别对空阀、已放置小球和改进小球尺寸三种情况的流体流动情况作数值模拟及比较分析。

A、空阀流体的流动分析

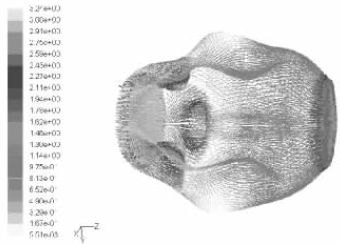

Fluent软件中运算收敛后的压力和速度分布如图3和图4所示:

图3 无球阀体压力分布剖面图

通过剖面的压力分布图可以发现,流体在止回阀内的流动情况较为均匀,其中阀体的中间隆起部位承受的压力较大,过渡区域还会发现较为明显的低压区。

图4 无球阀体速度分布图

通过阀体的速度分布图可以看出,球形止回阀进口和出口由于断面面积较小,流体流速较大,在球形过渡区周围由于流道较为宽阔,故速度较小。靠近进口区域的凹陷区域表面过流速度较大。个别过渡区域会有较为明显的回流现象。空阀流动的整体效果比较理想。

B、改进前阀体的流动分析

该球形止回阀主要通过橡胶小球的左右移动来实现阀门的开闭,因此我们必须考虑当小球存在时,阀体内部的速度和压力分布与没有小球的状态时相比,是否有较大变化,是否存在局部速度速度过小和压力过大的情况,以便更为客观的评价球形止回阀的实际应用价值。为此,我们在阀体内的三个流道内靠近阀体出口的位置分别放置三个直径为170mm的小球,此状态即为阀门开启流体正常通过阀体的状态,通过数值模拟和流动分析,观察止回阀内部的压力和速度的分布。

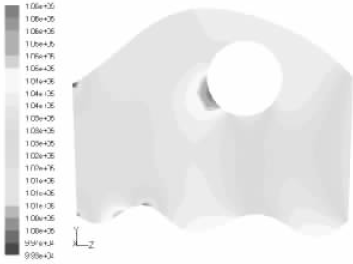

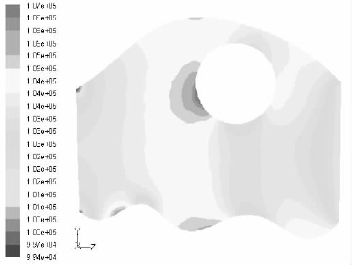

经过数值模拟计算后,阀体内压力和速度的分布如图5和图6所示:

图5 阀体改进前压力分布图

由阀体内的压力分布图可以发现,由于小球的存在,阀体内的压力分布与空阀流动相比有明显变化,在靠近进口和出口的位置以及过渡区域有明显的低压区,靠近小球的边壁处出现了局部的高压区整个流道内的压力过渡不均匀,可见阀体的流动较为紊乱。

图6 阀体改进前速度分布

根据速度分布图可知,加入小球后,阀体内的速度分布也发生了变化,由于小球的存在,使靠近球体壁面的过流区域速度突然增大,这种速度的突然增大和减小会使阀体内出现较大的湍流,使流场发生紊乱,增大流阻损失。

C、改进后阀体的流动分析

由于加入小球后,阀体内的流动不是很均匀,因此考虑适当改变小球尺寸,于是将小球直径增大至191mm。增大尺寸后,阀体内的压力和速度分布如图7和图8所示:

图7 改进后阀体的压力分布

对于小球尺寸改进后的止回阀,我们可以看到压力分布明显改善,流体从进入阀体到流出阀体整个过程中,压力过渡较为均匀,流体流动情况较为理想,小球壁面周围的压力分布也有了改善,局部的低压或高压也是流动允许的。整个流动情况更为接近空阀流动,因此小球的存在不会对整体流动形成较大的流阻。

同样,对于小球尺寸改进后的阀体,流速分布也发生了变化。其中小球壁面与阀体壁面之间的流动区域出现了局部的流速增大现象,比较符合实际的流动情况。

3、对阀体内部的流动做瞬态分析

图8 改进后阀体的速度分布

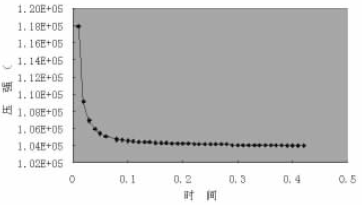

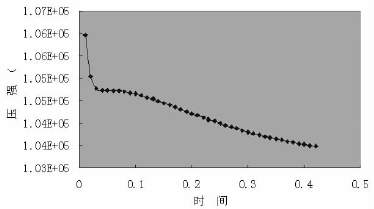

分析过程与稳态分析过程大体相似,只是在Fluent软件中将流体流动选择为瞬态,从而分析流体从进口进入阀体直至从出口流出阀体整个过程的流动情况。为了更好的说明小球尺寸改进后的球形止回阀更具有应用价值,我们分别对小球尺寸改进前后的两种阀体进行流体的瞬态流动分析,图9和图10两种情况下,小球内坐标为(0,0,0)的点从流体进入直至流出整个时间段内的压力变化曲线:

图9 改进前阀体内某点的压力变化曲线

图10 改进后阀体内某点的压力变化曲线

由压力分布可以看出,改进小球尺寸后,阀体内的压力变化比改进前的变化更为缓和,故可以减小流阻损失。

四、结论

稳态情况下通过对流道中有无小球两种情况的流动分析,可以发现当有小球存在时,阀体中间隆起部位的压力较小且分布不均匀,流体对阀体的压力作用改善,因此可以延长阀体的使用年限,减少对阀体的压力脉冲作用。通过两种情况下速度矢量的对比分析可知,小球的存在并没有明显破坏速度的矢量分布,流体流动情况依然良好。

当增加阀体中的小球尺寸后,可以提高关阀时的密封性能,同时可以减少闭阀缓冲时间,在较短的时间内完成整个控制过程。并且对比小球尺寸改变前后的压力分布图可以发现,使用尺寸稍大的小球后,阀体内的压力分布过渡较为均匀,符合流体的实际流动情况。速度分布情况也较为理想,并无较大回流和漩涡。

瞬态情况下,当水进入阀体后,压强有个突然减小的过程,然后随着时间的推移,阀体内的压强逐渐趋于稳定。通过止回阀内小球尺寸改进前后两种情况的对比,很明显,大尺寸小球的阀体内压力过渡较为均匀,不会在瞬间产生较大的压强,流阻较小,发生较为严重的水锤现象的可能性较小。

经过以上几种情况的对比分析,球形止回阀内的流体流动情况的好坏与阀体内是否存在控制阀体开闭的小球有关,而且阀体内小球尺寸的大小也对阀体的性能有一定影响。所以合适搭配二者的尺寸,不仅能够减小流阻损失,而且可以减小水锤压力。

对球形止回阀进行CFD分析,可以很直观的观察流道内的压力和速度分布情况,根据CFD分析的结果,可以提出对阀体设计及改进的方案,不仅可以节约生产成本,而且可以大大缩短生产周期,具有较强的现实意义。