船用舵机电液伺服阀是为了实现大中型船舶的转舵自动化而设计的。将输入电信号转化为活塞杆位置输出驱动伺服变量泵斜盘,从而改变进入驱动油缸的流量,实现对舵机的控制。本系统结构简单、体积小、 安装方便、控制性能好,能够适应大中型船舶舵机的要求,具有广泛的市场应用前景。本文对电液伺服阀 进行了数学建模分析、计算机仿真和实验研究。

一、系统组成及工作原理

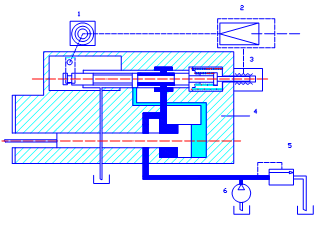

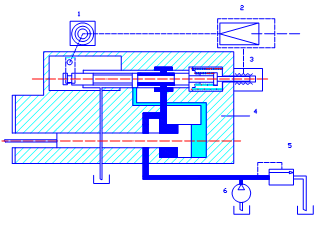

图1 系统组成原理图

本系统主要由1力矩马达,2控制器,3差动变压器,4电液伺服阀,5溢流阀,6油泵等组成(图1)。系统的基本工作原理为:操作台发出控制指令,偏差信号经过控制箱到达力矩马达,力矩马达使阀芯运动,阀芯运动后压缩对中弹簧和打开节流窗口,使液压油进 入差动缸,实现活塞杆与阀芯同方向运动,同时由于反馈杆的作用使阀套和阀芯同向运动,关闭节流窗口。对中弹簧的回复力抵消力矩马达输入力后阀芯将运动至某一位置停止,实现了活塞杆的稳定位置输出。

二、系统的数学模型及简化

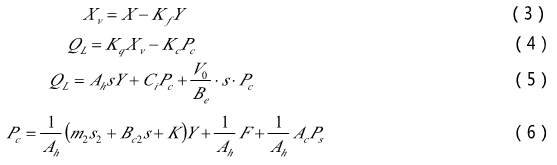

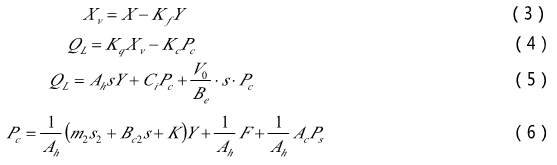

假设阀芯受到的驱动力和力矩马达的输入电流的关系是线性的,节流窗口为方形,伺服阀正向运动时电液伺服单元的控制方程有:

1、阀芯的运动方程

忽略瞬态液动力的影响有

其中 F

1=K

1i 为力矩马达通过拨叉传递给阀芯的力,m

1为阀芯的质量和拨叉机构的等效质量的总和,B

c1为阀芯阀套的粘性摩擦系数, K

s为回位弹簧的刚度,K

f为反馈杆的反馈比,Y为活塞杆输出,F

rs为稳态液动力。

2、稳态液动力方程

其中C

d为

流量系数,C

v为速度系数,ω 为面积梯度,P

s为油源压力,θ 为液流通过断面的射角,X

v为阀口开度,K

rs为稳态液动力刚度。

3、三通调节阀控制差动缸的方程

其中Q

l为阀口流量,K

q为流量增益,K

c为流量-压力系数,A

h为控制腔活塞面积,C

i为泄漏系数,V

0为控制腔液压油体积,β

e为液压油体积弹性模量,P

c为控制腔的压力,m

2为活塞和外负载的等效质量,B

c2为活塞杆与腔体的粘性摩擦系数,K为外弹簧刚度,A

c为非作用腔活塞面积。

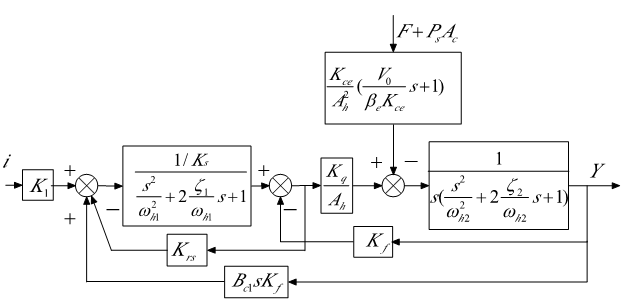

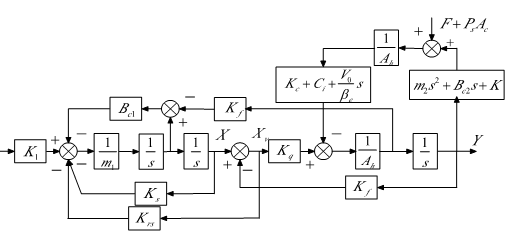

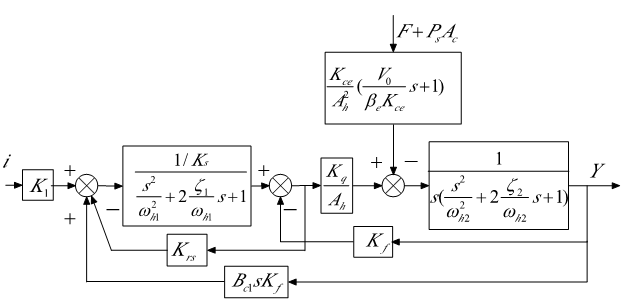

系统的传递函数方块图如图2所示。

图2 系统传递函数方块图

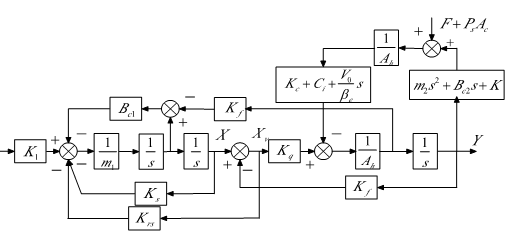

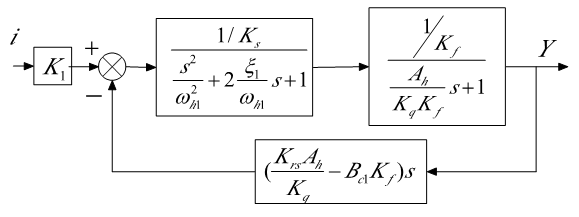

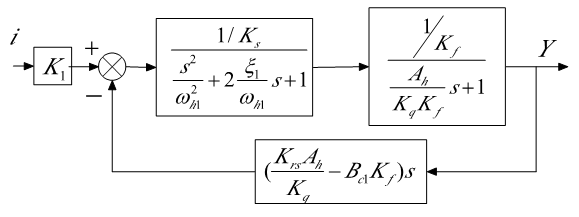

在实际应用中,系统地弹性负载很小,忽略弹性负载系统的传递函数可以简化为如图3所示。

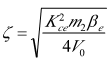

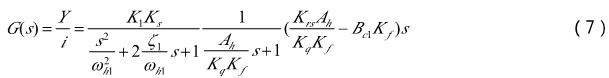

其中

ω

h1为质量弹簧系统的固有频率

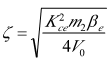

ζ

1为在阀套不动作时质量弹簧系统的阻尼比;

ω

k2为液压弹簧固有频率

ζ

2为液压放大部分阻尼比

在该系统中,ω

h1<<ω

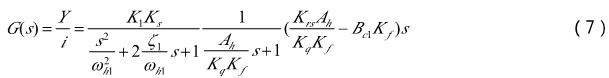

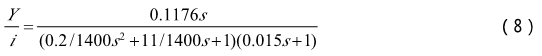

h2,故可认为液压放大级为一级分环节,则输入i不考虑干扰信号时,输出Y对输入电流i的传递函数G(s)为

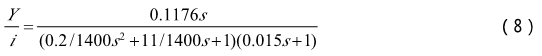

舵机电液伺服阀的开环传递函数如图4所示。

图3 忽略弹性负载的简化方块图

图4 最终简化方块图

某型舵机电液伺服阀的传递函数为

三、系统的仿真分析

三、系统的仿真分析

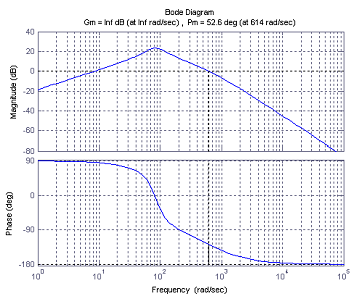

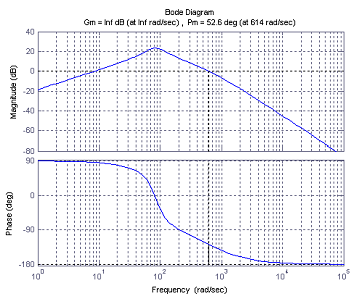

1、根据系统的数学模型,用Matlab 7.0进行频域仿真,其开环bode图如图5所示。由于系统的相角裕度为55.2°,剪切频率为 614 Hz ,故系统是稳定的。

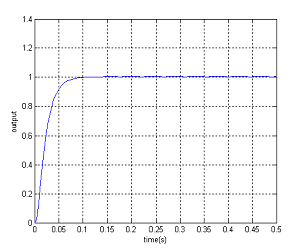

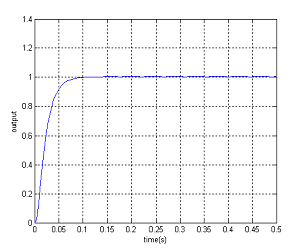

2、系统的时域响应。对系统分别输入阶跃信号和脉冲信号,利用Simulink进行仿真,其过渡过程反映了系统的动态特性(如图 6 所示)。

图5 系统的 bode 图

图6 系统的单位阶跃信号响应仿真曲线

四、实验研究

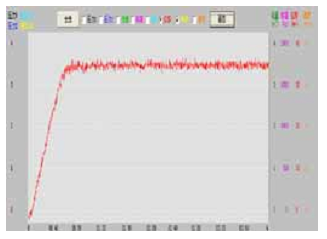

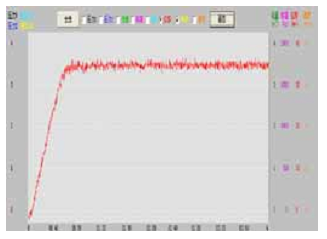

图7 系统的单位阶跃信号响应实测曲线

系统的单位阶跃信号响应实测曲线如图7所示。从图7中可以看出,系统是稳定的,且对于阶跃信号的响应时间约为0.1s,理论和实验吻合。

本文对由带有阀套位置反馈的三通阀和单出杆的差动缸所组成的电液伺服阀进行了数学建模,并通过计算机仿真研究了其控制特性。实验结果表明,该模型是正确的,设计方案是可行的。