目前长输管道常用的两种线路截断阀是美国的SHEFER和意大利的LEDEEN的气液联动阀。SHAFER气液联动阀在自动控制方式下,由一台专用微处理器及其附属部件实现管道监测和管道截断保护功能。处理器通过压力传感器每8s采样一次管道压力,并将采样压力值与用户设定值进行对比,如压力值和压降速率超过设定值一段时间后,处理器会控制电磁阀动作,实现自动关闭。LEDEEN气液联动阀在自动控制方式下,通过检测单元的参比罐与气液分离罐之间液压油的流动在截流元件前后产生压差,当差压超过两位差压变送器的允许范围后带动机构动作,促使调节阀关断。气液联动阀执行机构采用机械式设定压力降低速度(压降速率),最小压降速率可设为0.9MPa/min。

一、现状及存在问题

在实际使用过程中,根据管道输气日峰谷差变化情况,在一定的时段内,调整压降速率曲线,线路截断阀压降速率均设定在合理范围内;在清管或对管道进行施工过程中,为防止压力波动太大,引起线路截断阀自动关断,将其设为手动状态,清管或施工完成后,恢复到自动状态;对线路截断阀也进行精心的日常维护,线路截断阀基本运行正常。但由于一些其它原因,目前存在以下问题。

1、阀门误动作

有时会在正常工艺运行条件下阀门误动作造成关断的现象发生,SHEFER气液联动阀也因雷击原因自动关闭。

2、阀门不动作

管道在正常生产运行中,由于洪水、人为等因素影响,曾造成过管道出现天然气大量泄漏情况,但泄漏点相临的线路截断阀却未按其设计功能,实现自动截断的作用。

二、原因分析探讨

1、阀门误动作

从现场阀门异常关断后,检查发现检测管堵塞、控制箱内部故障、压力传感器故障、管网压力波动大、差压变送器故障、液压器漏油等,阀室可引起快速截断阀关断,SHEFER气液联动阀在出现雷雨天气时,因感应雷影响,有时会检测到管道压力达8.0MPa,自动关闭。

2、阀门不动作

(1)现场检测情况

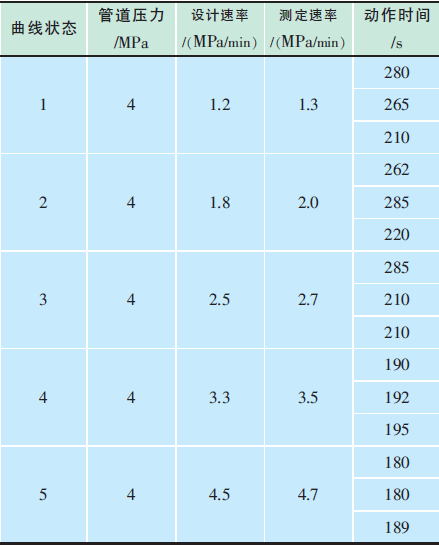

2007年延安输气分公司对所辖黄陵、洛川、龙安线路截断阀曲线性能进行了补测,从测试结果看黄陵快速截断阀1、3曲线在设定压降下不动作,2曲线仅动作1次,洛川快速截断阀2曲线不动作,检测结果见表1、表2、表3。

表1 龙安阀室快速截断阀曲线状态测定表

表2 黄陵清管站快速截断阀曲线状态测定表

(2)管道破裂模拟计算

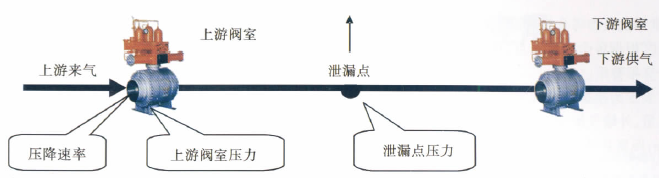

利用英国ESI公司的管道动态模拟软件PIPELINESTUDIO模拟正常工艺生产条件下管道在相临阀室中间断裂情况,计算上游阀室压降速率,看其是否能达到气液联动执行机构机械式设定最小压降速率要求,关断线路截断阀门(图1)。

表3 洛川阀室快速截断阀曲线状态测定表

以管道(ф426×8)两阀室中间位置管道破裂为例,上游首站进气以160万m3/d计算,上游阀室压力3.26MPa,阀室间距20km,如管道在阀室下游中间点10km处出现断裂,阀室压力、压降速率在20min变化情况如表4所示。

表4 利用模拟软件计算管道破裂时压降速率变化表

(3)结论

从表4对比分析可看出,当管道在相临阀室中间出现断管事故,感应压降最明显的上游阀室最大感应压降为0.888MPa/min,仍小于线路截断阀气液联动机构最小压降速率设定点0.9MPa/min,在其自身运行正常状态(不存在误动作)时,不能自动关闭,以达到保护管道安全的设计目的。

造成上述实际情况产生的根本原因是:LEDEEN的气液联动阀执行机构的机械式设定压降速率,由于机械式自身的不稳定,尽管周期性维护保养,但仍出现故障,误动作或不动作。同时其设定压降速率形式单一,最小只能是0.9MPa/min,难以满足长输管线安全生产工艺要求。而SHEFER气液联动阀虽然能设置较小的压降速率,但当管道压力波动时,容易引起误关断,又增添了安全隐患。

图1 管道模拟破裂示意图

三、预防措施及建议

根据AQ2012-2007《石油天然气安全规程》要求,线路截断阀在管道出现事故时能及时发现并自动截断,以确保管道生产运行更加安全、合理,防止事故扩大、减少经济损失和对环境的影响,使线路截断阀真正起到有效保护管道生产运营的需要,结合现场实际情况,提出以下改进方法:

(1)对LEDEEN线路截断阀气液联动执行机构将机械式设定压降速率改造为电子式设定方式

一方面可改变现有设定机械设定方式单一性,可调范围窄的弊端,电子式设定可利用电脑或通过远传方式根据工艺管道运行要求进行动态调整,压降速率调整设定范围也将随之增加。另一方面增加为电子式执行机构后,由于其较机械式设定具有更加良好的稳定性,同时可根据工艺情况进行调整,大大避免了阀门的误动作,其设定压降速率范围的增加也必将减小线路截断阀不动作现象的发生。

现场设备改造:原有截断阀不变,截断阀上、下压力监控点采用带信号远传的压力变送器,同时将现场无远传开关功能的气液联动执行器更换为可远程开关的气液联动执行器,使压力信号可传至执行器中,通过处理控制系统对数据采集、分析。

(2)实现现场远传功能

通过现场增加监测元件,对阀门状态、管线压力数据、压降速率设定点等相关数据记录并上传,从而达到可远程控制阀门开关、修改设定点。

数据上传、控制阀门远程开关,使调度中心能利用SCADA系统监测报警功能,在出现危及管道运行安全事故时,能及时做出判断,及时处理,减小事故造成的经济损失。同时在事故处理完能及时恢复正常生产工艺。

远控方案为:利用计算机或RTU设备,对现场设备进行数据采集、监测及控制,调度中心SCADA系统将采用Modem定时拨号的方式对现有的线路截断阀室进行数据采集,依据采集的数据对线路截断阀室进行分析,根据工况及时调整截断阀的参数曲线,保证了整个管线运行在最佳状态。在卫星通讯暂时不能实现的情况下,可利用电信公网传输数据。

(3)利用管道动态模拟软件PIPELINESTUDIO模拟计算管道运行工况,及时调整线路截断阀的压降速率。

(4)利用SCADA系统检测实现快速截断阀关断报警。

①利用SCADA系统采集到的场站压力参数,制作监视画面。

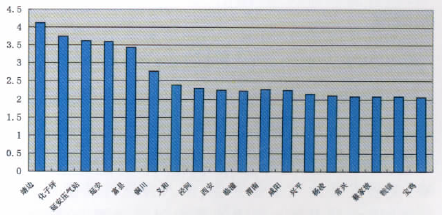

图2为利用SCADA系统采集到的2008年7月27日12:00管道运行正常时压力参数,在SCADA系统上制作的监视画面图。

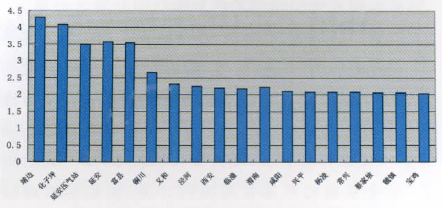

与正常运行图相比,利用SCADA系统采集到的2008年7月27日安塞阀室12:16关断后,模拟制作的14:00管道运行压力图(见图3)。

图2 管道运行正常压力图

图3 安塞阀室关断后管道运行压力图

从图2、图3两个图中可以看出化子坪站和延安压气站之间出现明显的变化,其余各点随管道运行状况无大的波动。所以,我们可以利用SCADA系统采集到的场站压力参数,制作如上图所示监视画面,供调度员参考分析管道运行状态。

②根据各个阀室地点,模拟计算阀室自动关闭后计算报警限

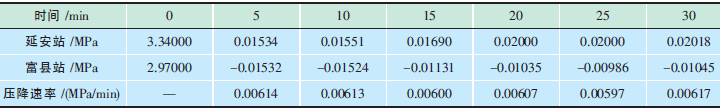

表5为模拟甘泉阀室自动关闭后计算报警限,进气量、外输气量为160万m3/d,甘泉阀室距延安站71km,距富县站35km,计算的参数选取实时数据。

表5 模拟甘泉阀室自动关闭后计算报警限表

从表5模拟计算可以得出甘泉阀室关断报警限约为每分钟0.006MPa左右,其它阀室根据所处位置也可照此计算。

③对目前SCADA系统可采集监控的相邻场站压力参数进行比较,设定报警限值。

由于管道平稳运行过程中相邻监控点之间压降随管网压力波动基本不变;如果出现阀室关断,其上游压力上升,下游压力下降,两监控点之间压降增大,压降速率也随之增大。我们可根据阀室两端距SCADA系统监控点距离、管道进气量、外输气量来计算出该阀室关断后的压降速率,从而确定该阀室的关断报警限,输入SCADA系统,当压降速率达到报警限后,SCADA系统检测显示报警,并在关断压力运行图中显示该两点为红色。

④根据报警限设定值,在SCADA系统里制作声音报警和文字报警。

⑤强化工艺运行管理,减少管网压力波动。

四、结论

线路截断阀是管道安全运行的重要保证,正确使用和维护气液联动阀是管道企业保证长输管道安全、高效、可靠、平稳运行的重要课题。