在金属波纹管调节阀中,金属波纹管组件在阀杆与阀体内的工艺流体之间提供了可轴向移动的金属壳体,形成动密封。波纹管在承受阀杆的压缩与拉伸的同时承受介质的压力、温度和腐蚀,确保阀门在寿命周期内实现零泄漏。随着波纹管在阀门行业的普遍应用,对波纹管的技术要求也不断提高。阀门用金属波纹管不断向耐高压、耐高温、耐腐蚀和长寿命方向发展。

一、波纹管材料要求

1、基本要求

适于生产波纹管的材料必须具有良好的塑性、高的弹性极限、抗拉强度和疲劳强度,良好的焊接性能,稳定的弹性性能。奥氏体不锈钢因具有这些性能特点,被广泛用于制造波纹管。

2、耐高压

耐压是对阀门及波纹管的基本要求,但随着阀门压力等级的升高,波纹管壁厚增加和刚度加大,给阀门开启及波纹管制造都增加了难度。波纹管生产厂家一般不单纯增加壁厚,而是通过增加层数的方法提高产品耐压力,同时降低了波纹管的轴向刚度,减小阀门开启力。公称压力15MPa(900lb)以下的奥氏体不锈钢材料波纹管壁厚范围一般为0.1~0.3mm,层数1~6层。该压力等级下的波纹管具有一定通用性,已形成系列产品。当压力达到25MPa(1500lb)以上时,要根据阀门口径和工作温度选择合适的材料,由波纹管专业生产厂家设计生产。

3、耐腐蚀

非金属材料耐腐蚀性能优良,衬氟塑防腐阀门应用广泛,四氟波纹管阀门也有一定的应用领域。但因非金属材料强度和耐热性都较低,一般使用温度不超过150℃,应用范围受到限制。以304、316L为代表的奥氏体不锈钢可以应对腐蚀性较弱的工况,但要对抗例如氯碱行业的湿氯腐蚀以及其他苛刻腐蚀性工况时,必须采用耐腐蚀性能优良的耐腐蚀合金材料。耐蚀合金的耐点蚀以及缝隙腐蚀的能力常用耐点腐当量(PRE)值表征,PRE值根据式(1)计算。

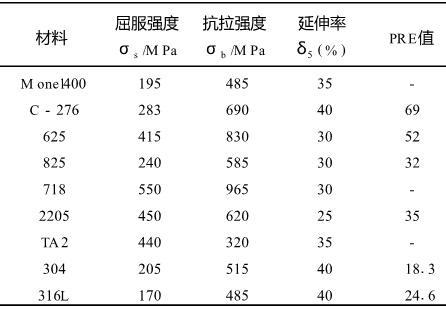

PRE值越高,合金的临界缝隙腐蚀温度(CCT)和临界点蚀温度(CPT)越高。从表1可以看到,几种耐蚀合金的PRE值较304和316L的PRE值高很多。

表1 材料的机械性能与抗点蚀当量

4、耐高温

工作温度高于450℃的阀门称为高温阀门。奥氏体不锈钢的推荐工作温度最高为400℃,所以高温阀门必须选用耐高温合金材料。

二、特种材料波纹管

1、特种材料

(1)Ni-Cu合金

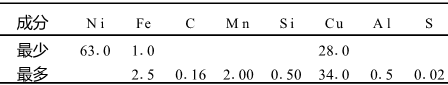

约含70%Ni和30%Cu的镍铜合金素以蒙乃尔(Monel)之名著称。典型的Monel400合金的化学成分如表2所示。

Monel合金主要用于弱还原性溶剂,特别是氢氟酸,对强碱及流动的海水也具有优良的耐腐蚀性能。Monel合金也适用于干燥氯气、氯化氢气、高温氯气(425℃)及高温氯化氢(450℃)等介质。Monel在潮湿的环境中会受到氧化性酸类、氯化物和铵盐的浸蚀,所以在氧化性的水溶液中不耐蚀。另外,它在熔融性苛性碱中会产生应力腐蚀。Mo2nel合金的适宜工作温度为480℃以下。

表2 Monel400合金化学成分 Wt%

(2)Ni-Cr-Mo合金

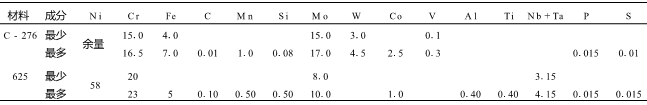

含钼的镍基合金,也称哈氏合金。哈氏C-276合金因具有优异的综合性能,既可以用于氧化介质又可用于还原介质的环境当中,因此被广泛的应用。C-276合金主要耐湿氯、各种氧化性氯化物、氯化盐溶液、硫酸与氧化性盐,在低温与中温盐酸中均有很好的耐蚀性能。C-276并不具备足够的热稳定性,在650~1090℃温度范围内长时间(超过10min)时效后,会在晶界析出碳化物或金属间化合物,造成晶间腐蚀。C-276合金的化学成分如表3所示。Inconel625合金是一种含有大量铬(20Wt%~25Wt%)、钼(8Wt%~10Wt%)、铁(5Wt%)、并以铌(3.5Wt%~4.5Wt%)为主要添加元素的镍铁基奥氏体变形合金,化学成分如表3所示。625合金中加入铌提高了抗晶间腐蚀的热稳定性。铬含量较C-276合金高,提高了合金在许多强氧化性介质中的耐蚀性,如沸腾的硝酸。625合金以钼和铌为主要强化元素的固溶强化合金,使用温度一般不超过650℃。

表3 哈氏C-276与Inconel625合金的化学成分 Wt%

(3)NI-Fe-Cr合金

Incoloy825合金是一种添加了钼、铜和钛的镍-铁-铬固溶强化合金,化学成分如表4所示。一般合金中镍质量分数不低于30%,而(镍+铁)质量分数不低于65%,因此825合金有时又被称为镍铁基合金。825合金主要用于抗氧化性介质的腐蚀。由于材料中加入钛元素,其稳定性大大提高,并且由于有较低的碳含量,从而避免了正常使用的腐蚀性环境中由于焊接热影响区中碳化物沉淀而受到浸蚀。合金中的镍含量足以使之抗奥氏体所受到的应力腐蚀开裂。825使用温度一般不超过550℃,650~760℃为材料的严重敏化温度范围。

Inconel718合金是时效强化的镍铁铬基变形高温合金,在650℃以下的强度居高温合金之首,并具有良好的抗热疲劳、抗氧化、抗辐射和冷、热加工性能,是应用最为广泛的高温合金之一,化学成分如表4所示。合金是在固溶合金基础上,通过填加较多的Al、Ti和Nb等元素而发展成的。这些元素除强化固溶体外,还与镍结合形成共格稳定、成分复杂的金属间化合物,同时铝、铜、硼元素与碳形成各种碳化物使合金的热强性大大提高。合金的强度主要来源于基体中均匀分布的强化相γ″及少量的γ’,在650℃的温度范围内具有良好的力学性能、耐腐蚀性能和抗蠕变性能,在650℃以上使用时合金中的主要强化相γ″易于粗化和转化为δ相使合金性能降低或失效。

表4 Inconel825与Inconel718的化学成分 Wt%

(4)双相不锈钢

双相不锈钢由奥氏体和铁素体约各占50%的组织组成,奥氏体的存在降低了高铬铁素体钢的脆性和氢脆,提高了双相不锈钢的韧性。铁素体存在提高了奥氏体钢的屈服强度、抗晶间腐蚀和应力腐蚀的能力。

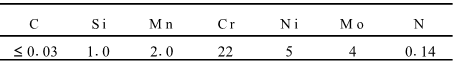

双相不锈钢在氯化物、硫化物中具有高的抗应力腐蚀开裂的能力,有效地解决了长期以来困扰奥氏体不锈钢因局部腐蚀所致的失效问题。使用量较大的SAF2205双相不锈钢的化学成分如表5所示,该材料存在475℃脆性温度区,使用温度一般不超过300℃。

表5 双相不锈钢2205的化学成分 Wt%

(5)钛

钛是一种钝化倾向很强的金属,极易与氧反应而在其表面生成一层氧化膜。在许多腐蚀性介质中,这种氧化膜是很稳定的,较难溶解,即使遭到破坏,只要有充足的氧,也能迅速自动恢复。因此钛在氧化性、中性介质中具有优异的耐腐蚀性。工业纯钛TA2的化学成分如表6所示。

表6 钛的化学成分 Wt%

ASME把变形工业纯钛及低合金钛的应用温度上限设定为316℃

2、成型特性

液压冷成型制造波纹管的方法要求材料具有良好的塑性,并通过随后的处理得到高的弹性和强度。然而很多特殊材料并不具备这样的特性,给波纹管设计生产带来很多困难。例如双相不锈钢,屈强比(屈服强度/抗拉强度)高,冷成型回弹量较300系奥氏体不锈钢大,冷作硬化倾向较300系奥氏体不锈钢严重。当波纹管的外径与内径的比超过一定值时,要采取两次成型及两次固溶处理的方法进行波纹管成型。同样,钛的抗拉强度与其屈服强度接近,在波纹管成型时塑性变形差。同时,钛的屈服极限与弹性模量的比值大,使钛成型时的回弹能力大。用这样的材料制造的波纹管,成型后的回弹量很难预测和计算,通过整形的方法几何尺寸也很难满足最初的设计方案。因此,有些特殊材料虽然可以用来制造波纹管却很难得到普遍的应用。用户在选用波纹管时,应综合考虑阀门介质的腐蚀性能、温度、压力等尽量选用成型性能好的材料。

3、焊接特性

液压波纹管用无缝管坯或有纵向焊缝的有缝管坯制成,有缝管坯要求焊接接头的屈服强度与伸长率与母材相当。焊接波纹管是把预先冲制的环状膜片沿其内外边缘交替焊接而制成。阀门用波纹管两端一般需要以各种接口形式与法兰或阀杆等结构件焊接,这些结构件有时与波纹管材料并不相同。因此,阀门用波纹管的材料本身要具有良好的焊接性能,在与阀杆等结构件焊接时应具有可焊性。与波纹管焊接的结构件应尽量选用与波纹管相同的材料或性能接近、可焊性良好的异种材料。

三、液压波纹管与焊接波纹管比较

用于波纹管阀门的金属波纹管主要有液压成型和焊接成型两种。液压波纹管通过增加层数提高耐压力,耐压性能好。多波一次成型或单波连续成型,生产周期短,价格低,刚度大,允许位移小(单波位移为波距的15%~20%)。原材料为无缝管坯或有缝管坯,极薄壁无缝管生产工艺复杂,有缝管对焊接设备要求较高,国内小直径有缝管生产工艺不成熟。液压波纹管标准化和系列化程度高,用户可根据专业生产厂家样本选型。焊接波纹管一般为单层或双层,耐压性受限制。焊缝数量与波数成正比,生产周期长,价格高,刚度小、允许位移大(压缩率达40%~60%)。原材料为板材或带材,比较容易获得,并且可以选用塑性差而弹性性能好的材料,标准化和系列化程度差。

四、结论

波纹管阀门的使用工况越来越苛刻,对波纹管的材料提出了更高要求。在阀门用特种材料波纹管选用过程中,要根据阀门具体工况,选择合适的材料和波纹管成型方法。阀门用特种材料波纹管因具有耐高压、耐高温、耐腐蚀、长寿命的特点,必将成为阀用波纹管的发展趋势。