本文涉及的阀体材质为铸钢材料,毛坯质量为180kg,形状比较复杂。图1为该铸件的三维图。由于这种阀要承受一定的温度和压力,并且还要具有抗腐蚀能力,因此对铸件的质量要求较高,以防在使用过程中出现事故。

图1 阀体三维图

由于该阀体的结构比较复杂,在铸造过程中很容易出现各种铸造缺陷,严重影响了铸件的质量。为了消除这些缺陷,结合生产实际,通过铸造过程中温度场、流动场以及应力场的模拟分析,对钢阀的铸造工艺进行了改进,基本上消除了阀体在试制过程中出现的铸造缺陷。

一、铸造模拟理论及View Cast简介

1、数学模型

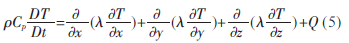

铸造模拟过程主要包括流动场和温度场的数值模拟,可由Navier-Stoks(动量方程)、连续性方程及Fourier(能量方程)来描述。

动量方程:

连续性方程:

能量方程:

体积函数:

上述方程中,u,v,w为网格点(x,y,z)流速在三个坐标轴方向上的分量,m/s;ρ为流体密度,kg/m3;T为温度,K;Cp为比热容,J/(kg•K);t为时间,s。

2、View Cast简介

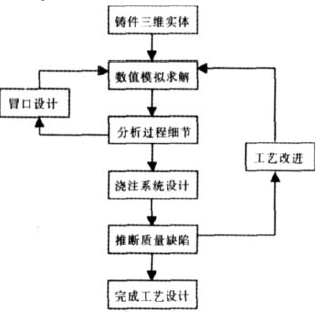

View Cast软件由三大模块组成:①前置处理;②数值求解;③后置处理。该软件区别于其他模拟软件的一个最大的特点,就是它本身就是一个设计软件,当要生产一种新产品时,可以依靠该软件进行浇注系统的设计。View Cast软件的解题思路见图2。

图2 View Cast解题思路

二、原始工艺方案及模拟结果

1、原工艺方案存在的主要问题

图3 阀体原始铸造工艺

图3所示是该阀体原始的铸造工艺,采用的是立浇工艺,是由4个明冒口对铸件进行补缩。为了使型腔内部的气体能及时排出而在铸件表面不形成气孔,从而设置了一个排气孔。该铸件在造型过程中除要造型外还要制作型芯,采用粘土砂造型,型芯采用的是水玻璃砂。生产过程中出现比较严重的裂纹,如图4所示。

图4 铸件中的裂纹缺陷

一般情况下,引起铸钢件裂纹的因素很多,其中钢液在冶炼过程中产生的夹杂物是产生裂纹的重要原因之一。非金属夹杂物在高温下或溶解于钢液或单独存在于钢液中,但随着温度的下降及成分、气体压力等条件的改变,原来溶解于钢液中的夹杂物将以独立相分离出来,在结晶过程中聚集于晶界上,成为割断铸钢基体连接的微小单元,从而形成了裂纹的潜在隐患。

另外,由于原始工艺使用了双浇注系统,这种方法操作比较麻烦,而且极易产生卷气、冷隔等浇注缺陷。原始工艺中型芯是用水玻璃砂制成的实心型芯,水玻璃砂在烘干之后其强度和硬度都很大,其退让性很差,而铸钢件在凝固过程中收缩比较大,因此不能满足铸件的收缩的需要,会在铸件的球体部分产生很大的应力。为了消除生产中产生的这些铸造缺陷,将型芯由以前的实心改成空心,以增加型芯的退让性。图5是改进后的型芯。

图5 改进后的型芯

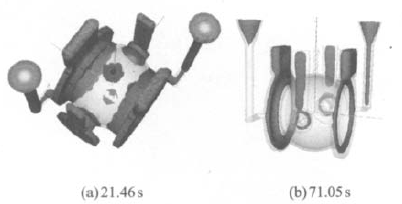

2、原始工艺模拟及结果分析

图6所示的是原始工艺的凝固模拟,深色部分表示未凝固部分。从图中可以看到,在凝固进行到21。46s时,在阀的顶部出现了孤立区域;在凝固进行到71。05s时,在小端法兰出现了孤立区;在进行到89。25s和143。85s时,分别在两个大法兰处出现了孤立区,这些部位最终会产生缩孔、缩松缺陷。从整个凝固过程可以看出,该补缩系统不能满足铸件的补缩需求,甚至没有起到补缩作用。

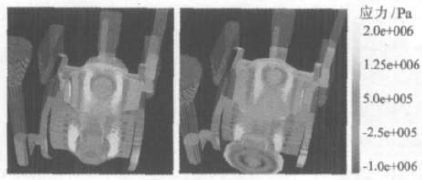

阀体在凝固过程中的应力场模拟分析如图7所示,浅色表示受拉应力作用,深色表示受压应力作用。从图中可以看出,在球体部分有很大的拉应力,这解释了为什么在铸件球体部位会出现裂纹。

图6 原始工艺的凝固模拟

三、工艺优化后的模拟及分析

图7 铸件的应力场分析

为了解决上面所提到的负温度梯度的问题,实现法兰的顺序凝固(即从下往上依次凝固),消除法兰根部的热节效应,使冒口对铸件充分补缩,最终确保铸件组织致密,根据以上模拟的结果,对原始工艺进行改进。

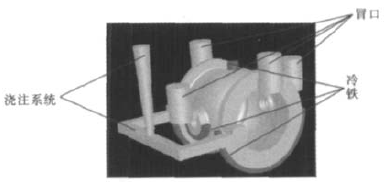

首先,为了实现法兰的顺序凝固,采用冷铁对法兰的局部进行激冷。在工艺设计时选用合适冷铁厚度,使其在发挥激冷作用的同时,避免法兰表面产生冷隔和裂纹发生。其次,就是将原始的两个浇注系统改成一个浇注系统,这样以来,不仅由于冷铁的激冷作用使得铸件法兰下部先凝固,冒口最后凝固,消除了凝固过程中出现的缩孔、缩松缺陷,而且一个浇注系统,消除了两个浇注系统容易出现的冷隔、卷气等缺陷。图8是利用View Cast优化后的浇注系统。

图8 改进后的工艺

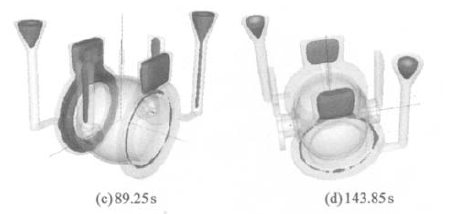

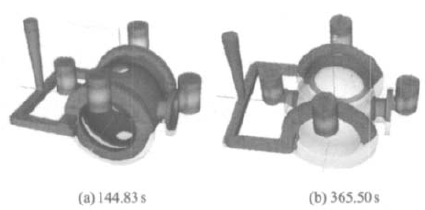

图9 改进后的工艺模拟

图9是优化后工艺的模拟结果。从图中可以看出,由于冷铁的作用,使法兰的中下部首先凝固,上部随后凝固,冒口最后凝固,铸件较为理想地实现了顺序凝固。但是从图中还是可以看到当凝固进行到434。37s时,在一端大法兰处出现了孤立液相区,在这个地方最终可能会形成缩松缺陷。所以虽然改进后的工艺有效地减少了铸件的缩孔、缩松缺陷,但还还需要进一步优化。在实际生产中,为了消除环口处的热节效应,造型时在这些地方应设置蓄热系数大、易导热的铬铁矿砂或者锆英砂,尽可能地消除缩松缺陷。

实践表明,改进后的工艺能有效地解决试制初期出现的裂纹缺陷。采用优化后工艺生产的铸件,如图10所示。经过破坏性实验以及相关检测表明,已经基本消除了缩孔、缩松以及裂纹缺陷。

四、结论

图10 工艺改进后的铸件

(1)将原来的两个浇注系统优化成了一个浇注系统,并且在出现缺陷的地方安放冷铁,使该部分先凝固,冒口最后凝固,实现了顺序凝固,解决了阀体在铸造过程中出现的铸造缺陷,提高了铸件质量。

(2)实践表明,ViewCast能比较准确地对铸件进行模拟计算,真实地反映铸件在铸造过程中出现的缺陷类型、大小及位置。

(3)将型芯改成空心,增加了型芯的退让性,铸件在凝固过程中能自由的收缩,消除了裂纹。