石油化工装置在实际开工、操作中有时需要根据某些具体的实际情况对于原有的设计作必要的改动和灵活的处理。在某些情况下需要在尽量节省投资或在尽可能短的周期内对原有设计作出改造。在某石油化工装置实际开工过程中发现一物料输送设备实际到货流量比设计流量大了3~5倍,按照原有设计流程很难控制物料流量。根据现场实际情况,决定采取多种解决方案并行的措施来达到相对精确控制流量的目的,其中一部分的措施是对物料输送设备入口处一个气动双气缸两位式切断阀进行改造,使其可满足相对精确的连续阀位控制。

一、气路改造方案

原有切断阀通过电磁阀可以达到两位式控制。为了达到相对连续控制需要增加一个电磁阀和一个阀位回讯器,并对气路作必要改动,并对控制逻辑作相应的修改。

下面给出几种可行的改造方案,每一种方案都是根据控制信号的不同达到开阀、关阀、保位三种状态,控制信号状态由阀位回讯信号和HIC阀位控制信号的差值逻辑关系以及其他的一些逻辑要求确定,具体情况参见第三部分逻辑图的相应修改。

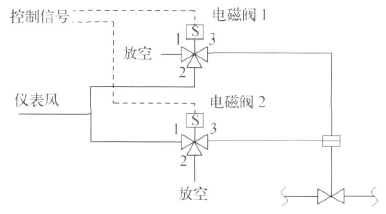

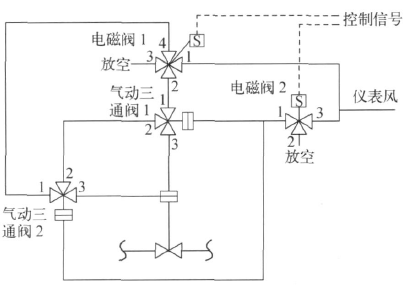

方案1:采用2个两位三通电磁阀。按图1中的气路连接,保位有两种方式:一是保位时双侧气缸同时放空;二是保位时仪表风同时通向双侧气缸。其中第2种方式较好,第1种方式保位时双侧气缸同时放空,在下一个开/关阀周期由于需要先在气缸内建立适当压力,这样会有一定的时间滞后。第2种方式虽然也有一定的误差,但基本上可以满足相对精度要求。

图1 方案1气路示意

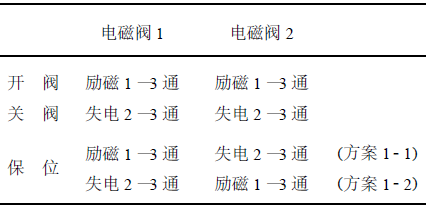

表1 方案1电磁阀真值表

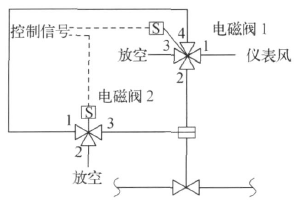

方案2:如图2采用1个两位四通电磁阀和1个两位三通电磁阀。保位时仪表风同时通向双侧气缸,在下1个开/关阀周期由于需要先在气缸内建立适当压力,这样会有一定的时间滞后。

图2 方案2气路示意

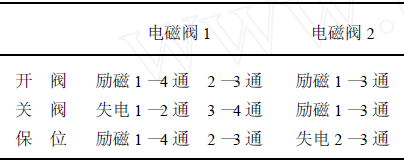

表2 方案2电磁阀真值表

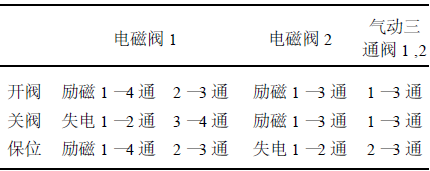

方案3:如图3采用1个两位四通电磁阀和1个两位三通电磁阀以及2个气动三通调节阀在气源压力大于设定值时1~3通,气源压力小于设定值时2~3通。

保位时双侧气缸互相连通,可以达到较好的保位效果,并且在下一个开/关阀周期基本没有时间延迟。

图3 方案3气路示意

表3 方案3电磁阀、气动三通阀真值表

二、逻辑图的相应修改

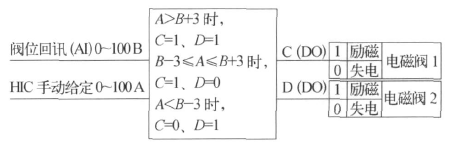

为了实现连续控制,现场增加了阀位回讯器,阀位回讯信号引入控制系统后和HIC阀位控制信号比较,然后按差值控制模式输出DO控制信号去电磁阀,根据不同状态组合可以实现开阀、关阀、保位三种模式,当HIC输出大于实际阀位回讯时,切断阀会处于开阀模式,直到实际阀位接近HIC输出时,切断阀会转换到保位模式;反之亦然,但HIC小于实际阀位时,切断阀会处于关阀模式,直到实际阀位接近HIC输出时,切断阀会转化到保位模式。

这里引入了差值控制模式,目的是为了防止电磁阀过度频繁动作,下面的举例中采用了±3%的差值范围,操作中根据现场实际情况可以适当设置偏差范围,达到相对精确的连续控制目的。

由于该石油化工装置工艺要求的原因,整套逻辑非常复杂,图4的逻辑示意图仅仅表述了利用电磁阀实现两位式双气缸切断的相对连续控制的逻辑部分。实际应用时,将此部分逻辑并入到原有逻辑图中即可。

以下逻辑针对上面的方案2(对应图2,表2),其他方案的逻辑可以作相应设计。

三、结论

图4 方案2对应的逻辑

上述几种临时改造方案,在开工特定阶段作了调试,基本上可以达到切断阀采用电磁阀达到相对连续控制目的,调节精度相对满足要求,并在打通相关流程调式过程中起到了不错的效果。

当然,由于上述方案的调节精度相对偏低,正常的石油化工装置的工程设计还是会采取传统的方式利用电气调节阀定位器配调节阀实现连续控制,但作为一种临时措施,采用电磁阀对切断阀实现相对连续控制模式是一个有益的探索,并验证了其相对的可用性。