发生失效的设备为某石化厂变换气自动切断阀阀体,阀体材料为SUS304(相当于中国牌号的0Cr19Ni9)不锈钢,长为985mm,高750mm,内径为378mm,最小壁厚为40mm,最大壁厚(阀底处)为85mm,整个阀体重1t。该阀体除密封环外,其余为整体铸造成形(包括三个法兰),阀体焊接密封环后进行固溶处理。阀体工作操作温度为350~370℃,工作压力为2.8MPa,工作介质为含氢量大于50%的变换气。阀体服役3年左右于2008年7月进行设备例行安全检查时发现阀体外表面出现大量裂纹,严重影响生产工艺安全。为查明阀体产生大量裂纹的原因,笔者对阀体进行了系统的检验与分析。

一、检验与分析

1、宏观分析

为了解阀体裂纹分布状况,对阀体内外表面进行全面宏观检查发现:

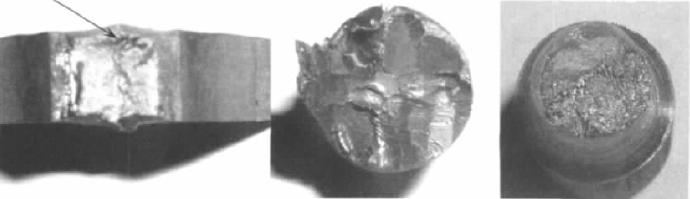

阀体外表面着色检验发现大量清晰可见的裂纹,在双闸板密封环与阀体进出口直段交界的焊缝部位裂纹更加突出,该部位裂纹呈现断续、分散分布的特征,裂纹部位未见宏观塑性变形(图1(a));阀体内进出口密封面焊接焊缝明显存在咬边现象;剖开阀体,在剖面同样可观察到大量呈分散、不连续、不规则形状的裂纹,且局部存在较大尺寸的夹杂物及孔洞(图1(b));密封环与阀体焊接处存在未完全熔合区,在不同部位孔洞形状不一,大小差别显著(图1(c))。

(a)阀体外表面裂纹形貌 (b)阀体分布性裂纹及夹杂物 (c)密封环部位裂纹形貌

图1 阀体宏观缺陷

宏观形貌观察表明,阀体的铸造缺陷突出,焊接存在缺陷,裂纹主要集中于密封环焊接焊缝处外表面。

2、分学成份分析

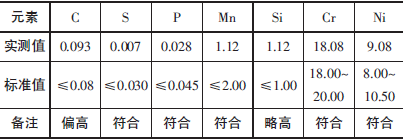

在阀体母材处钻孔取样并进行化学成分分析,分析结果如表1所示。

表1 化学成分检验结果(质量分数,%)

由分析结果可知,材料的C、Si含量偏高,这两种元素含量偏高会降低材料的塑性和韧性,且Si含量偏高则会提高材料冷变形加工硬化率,降低焊接性能,易导致冷脆。另外,C含量偏高还增加材料铸造时的冷裂倾向。

3、力学性能测试

参照GB/T229—1994《金属夏比缺口冲击试验方法》、GB/T228-2002《金属材料室温拉伸试验方法》及GB/T10128-88《金属室温扭转试验方法》在阀体无可见裂纹的不同部位取样品进行力学性能检测,结果发现除阀体底部位置能制取无宏观裂纹的样品外,其他部位所取样均存在不同程度的分布性裂纹,因此,可安排试验的样品十分有限,试验结果见表2。

表2 力学性能测试结果

试验结果表明:材料的屈服强度、伸长率及断面收缩率均符合GB/T4238-2007《耐热钢钢板和钢带》中304不锈钢性能标准的要求,但材料的抗拉强度波动大,且4个试样中只有一个试样的抗拉强度符合标准要求;而不同试样的冲击韧性相差甚远。

另外,力学试验时发现:冲击试验试样中一试样断口出现裂纹,见图2(a)箭头所示;拉伸试验中,一试样夹头发生断裂,断口呈层片状的脆性断裂纹形貌特征,见图2(b),一试样刚出现屈服便发生断裂,其断口表面大部位区域呈小颗粒形貌,见图2(c);扭转与拉伸试样试验后均出现麻花状形貌的爆皮现象。

(a)冲击断口裂纹 (b)夹头脆断断口形貌 (c)拉伸断口形貌

图2 试样的力学试验形貌

上述试验结果表明,材料的力学性能不均匀性突出,抗拉强度低于标准要求;异常断口及裂纹显示,阀体铸造缺陷多,且材料严重脆化。

4、微观形貌分析与垢样分析

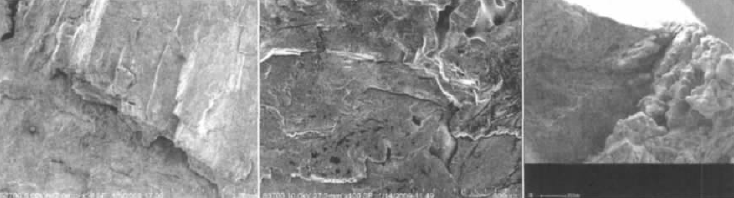

取裂纹表面及人工预制断口进行扫描电镜分析,以对比两种微观形貌之间的差异,结果表明:

断口呈解理形貌,局部存在层片状扩展特征,见图3(a);局部存在自中心向四周发散的河流条纹,晶间存在缩松形貌,见图3(b);人工断口表面除韧窝形貌外,亦发现未熔合的卵形晶粒。另外,试样爆皮处均发现卵形未熔合晶粒。

(a)解理台阶形貌 (b)河流条纹及晶间缩松 (c)拉伸断口形貌

图3 试样的微观形貌

从阀体前后内外部位提取沉积污垢样进行X射线荧光分析,结果显示沉积污垢样内均含有K、Na、Cl、S等元素。

腐蚀产物中Cl元素的存在,易对奥氏体不锈钢引起点腐蚀。

微观形貌分析表明:阀体裂纹表面为解理形貌,裂纹呈脆性裂纹的特征,绝大多数裂纹表面存在铸造缺陷—晶间缩松形貌;人工断口表面亦存在卵形未熔合晶粒特征。表明材料的铸造缺陷是引起裂纹产生的主要材质因素。

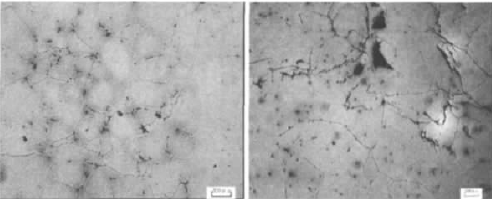

5、金相检验

从阀体不同部位取样,以便从多部位了解阀体材料的组织情况。检验发现阀体外表面组织为等轴奥氏体,晶粒大小不均,最大晶粒尺度超过0.5mm,最小尺度小于0.05mm,局部晶粒存在絮状扩散物,小晶粒集中区晶界存在杂质,见图4(a);裂纹呈穿晶型,阀体内表面沿晶界析出杂质或化合物、点状异相,见图4(b)。进出口法兰接管外表面组织形貌亦为等轴奥氏体;在剖面方位清晰可见近内外表面的柱状晶形貌,在电解抛光浸蚀或王水深度腐蚀条件下可见晶粒内部存在交叉阴影线形貌[4],晶界呈环链状特征,见图4(c);焊缝组织呈枝晶分布,局部焊缝与母材未完全熔合,局部热影响区的母材存在裂纹、晶粒大小严重不均,见图4(d)。密封环组织为孪晶奥氏体,内部存在大量短小穿晶型微裂纹。

(a)外表面金相组织(100×) (b)内表面金相组织(200×)

(c)交叉阴影线及环链状形貌(200×) (c)焊缝热影响区金相组织(200×)

图4 金相检验结果

金相检验表明阀体除存在大量铸造缺陷外,已产生大量微裂纹,材料严重脆化。

二、阀体失效原因分析与讨论

结合设备工况及上述分析检验结果,下面将分析阀体产生裂纹的原因。

由文献可知,铸造型不锈钢发生脆化的温度一般集中在300~500℃之间。而阀体的工作温度在350~370℃之间,因而,阀体的工作条件将促使材料发生脆化。

阀体工作介质为变换气,含H2大于50%,易使奥氏体不锈钢产生环境氢致开裂,且对晶间腐蚀有加速作用。

腐蚀产物分析中Cl元素的存在证明介质中残存Cl元素,这极易使奥氏体不锈钢产生点腐蚀,在应力作用下易于产生应力腐蚀。

阀体材料金相检验结果表明,材料晶粒大小不均匀问题突出,晶粒尺寸的大小影响材料的力学及耐腐蚀性能,晶粒越大材料的塑性、韧性及硬度就越低,越易于裂纹的产生和扩展,故晶粒尺寸的差异致使阀体材料的力学性能劣化,而大尺度夹杂物的存在使材料的力学性能严重降低,同时,加速了材料发生晶间及点腐蚀的可能性。

材料厚度越大,热应力水平越高,加上大量夹杂物的存在,致使阀体在进出口法兰接管部位的焊缝极易产生裂纹。

材料C、Si含量偏高,降低了材料的塑性和韧性,增加了密封环焊接热影响区材料产生焊接裂纹的倾向,铸造形成的大量晶间缩松、夹杂物及晶粒大小的不均造成了材料力学性能的下降及不均。所以,随阀体运行时间的增长,材料不断脆化,最终,铸造缺陷突出的进出口法兰接管与阀体相贯过渡部位在工作压力作用下不断产生分布性裂纹并在外表面体现出宏观裂纹。

三、结论与建议

根据对阀体裂纹产生的分析结果,笔者建议:在铸造过程中,考虑采用合理的工艺,以减少铸造中可能产生的缩松、成分不均等缺陷,从而提高材料的力学性能及耐腐蚀性。