以汽缸为代表的气动执行器由于系统构成简单、元器件价格低廉、维护容易等特点,从20世纪70年代开始在工业自动化领域的应用逐步扩大,至今已形成全球年销售约110亿美元的市场规模,在汽车、半导体制造等行业中发挥着重要的作用。但在原油日益高涨、能源问题突出的今天,气动执行器效率偏低、运行能耗成本高昂等问题也引起了人们的关注。相对气动执行器,电动执行器具有能量转化率高、运行成本低等优点,但元器件昂贵,约为气动执行器的3-8倍。在执行器的选择上国内外尚有争议,一直尚无充足的数据来论述两者选择的标准。二者的综合成本以及生命周期中对环境产生的负担(能耗和排放)方面的评价比较国内外为空白。现在各企业已意识到能耗问题并开始采取积极有效的措施来降低系统的能耗,而执行器的选择问题就是实施节能的关键一环。生命周期评价(LCA)就是在总的成本和总的环境负担基础上,来评价产品的投入产出的一种工具。但是LCA对典型的机电产品系统的研究还没有展开。

本文拟开展气动与电动执行器的生命周期评价的对比研究。从生命周期理论出发,在考虑气动执行器与电动执行器的整个生命周期内总的成本费用,总的能耗和总的污染物排放量的基础上进行综合对比分析。以期可以为企业提供一种执行器选择的依据。

一、本文研究的目标与范围

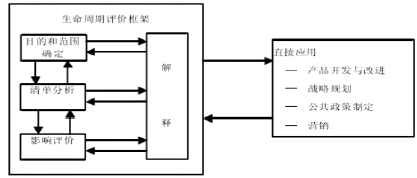

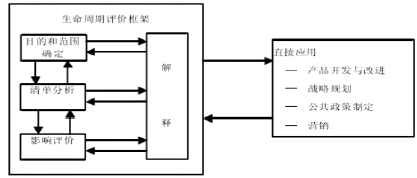

从图1人们可以看到LCA主要包括目标和范围设定清单分析影响评价和解释四个步骤。

图1 生命周期评价框架

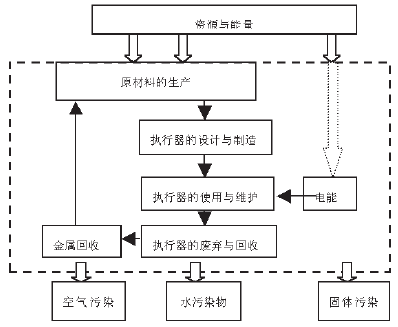

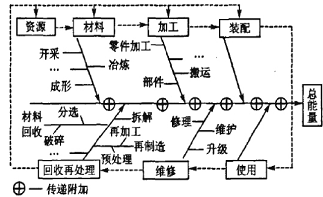

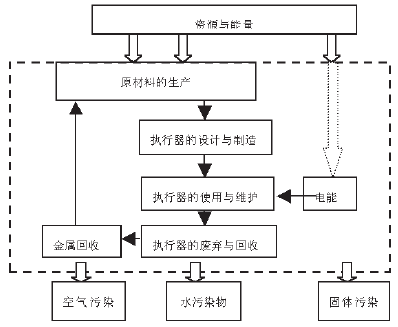

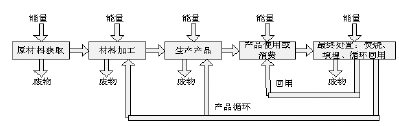

研究目标与范围:本研究目标确定为对气动与电动两种执行器的生命周期成本(LCC)、能耗、污染物排放量的比较。给出两个系统的这三方面的计算模型。具体包括购买执行器系统的初始、运行/维护、以及废弃处理等相应过程的费用、能耗、污染物的排放。两种执行器的系统边界见图2。

图2 系统边界

二、执行器生命周期的成本模型

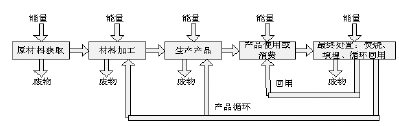

一般来说,一个产品的生命周期主要有以下几个阶段组成,如图3所示。

图3 产品生命周期的主要组成阶段

对用户来说执行器系统的整个生命周期成本,我们可以把整个生命周期定义为从购买、使用/维护、至报废/回收的全过程。

1、气动执行器的生命周期成本模型

若顾客的购买气动执行器交易费用为C

d,生命周期内运行所花费的总费用为C

m,维护费用为C

u,放弃/回收费用为C

r,则产品的生命周期总费用(LTC)为

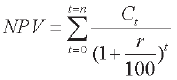

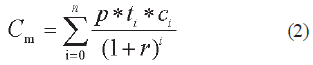

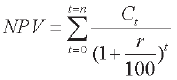

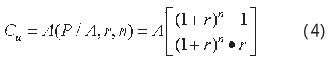

为了核算不同时段气动执行器的费用投入情况,需要将递增成本通过贴现现金流量法转化成当前(购买时)成本,即净现值(NPV)。这种方法主要综合考虑利率和通货膨胀,形成贴现率(r),从而使投资总成本的计算在货币的将来值基础上进行。其计算公式为:

式中

C

t—第t年的投入成本;

r—贴现率,r=(1+利率)/(1+通货膨胀率)-1;

n—执行器的寿命周期;

t—年份。

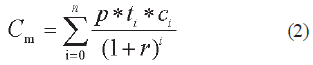

(1)气动执行器运行成本

根据气动执行器单位时间所消耗空气的体积v,换算到标准状态下的体积v'',由比能量,可以计算出单位时间内气动执行器消耗的电量p=a*v''(kw/h),执行器运行花费的费用C

m主要为消耗的电的费用,设它生命周期内每年的工作时间t

i(h)、每度电的价格c

i(元/kwh),则

若运行费用是常量C,则

其中

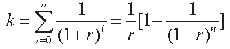

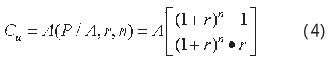

(2)维修成本

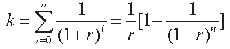

维修成本是在使用期限内,为维护执行器进行修理或更换部件所花费的费用。假设生命周期内的此项费用不变,则生命周期内气动执行器的维修费用可有下式计算

式中,A为每年等额的维护费用D(P/A,i,n)=[•]为年金现值因子。

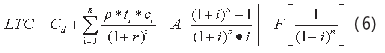

(3)废弃/回收费用

式中,F为期末的一次性放弃/回收费用;(P/F,i,n)=[•]为复利现值因子。故(1)可写为:

在上述评价模型中,A与F的估计与预测,可采用通过工厂调研或专家评估的方法来确定。该评价模型考虑了产品的全生命周期费用。它比现有成本评价中通常采用的来衡量系统的生命周期价值的方法相比,是一种更客观性的方法。

2、电动执行器的生命周期成本模型

设电动执行的生命周期为n'',购买的初期成本为C''

d,运行成本为C''

m,每年等额的维修费用为A'',维修成本为C''

u,期末的一次性放弃/维修费用为F'',废弃成本C''

r,以上三项可以参照气动执行器的成本分析同理计算,所以电动执行器生命周期成本为

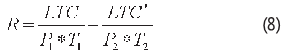

3、成本对比分析

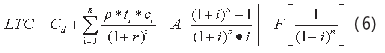

3、成本对比分析

在确定气动与电动执行器的生命周期成本的基础上,就可以进行经济性评价。由于两个执行器的生命周期不同,单位时间内做的功(传输的能量)不同,因此,我们以单位做功功率的生命周期费用为标准进行比较,设气动与电动执行器的做功功率为P

1、P

2;生命周期内工作的总时间分为T

1、T

2。则令

通过(8)式计算结果R的大小,可以说明选择那个执行器更加经济。

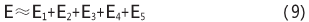

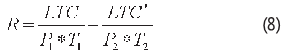

三、执行器系统生命周期周期能耗模型

由于能源单位和实物形式有多种,因此在进行能源统计时,把不同的能源都折算成标准煤,折算系数可用当量热或者等价热。动态性是产品全生命周期能量消耗的重要特点,产品能量分析必须考虑到能量的动态性能。能量的消耗贯穿于产品全生命周期内的各阶段。如图4所示。图中虚线为物料流实线为能量流,加号表示传递及附加行为所消耗的能量。

图4 产品全生命周期能量消耗分析

1、气动执行器的动态生命周期能量消耗模型

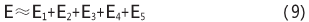

由于气动执行器在生命周期的不同阶段与能量的关系不尽相同,为此,将生命周期进行分解,针对每一阶段的能量进行分析,建立相应的能量函数,从而得到生命周期各阶段能量消耗的量化模型。然后将每个能量函数按照生命周期拓扑关系进行交叉叠加,得到全生命周期能量模型,如下式

式中:

E

1—从资源转化为原材料所消耗的总能量

E

2—将原材料加工成执行器所消耗的总能量

E

3—执行器正常使用所消耗的总能量

E

4—执行器在使用过程中修理维护所消耗的总能量

E

5—废弃/回收消耗的总能量

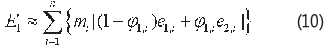

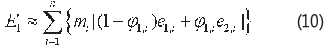

(1)气动执行器原材料能耗(E1)的计算

资源经过开采、冶炼和成形等过程转化为原材料产品,不同的原材料都有其相应的能量消耗。此外,原材料的能耗还与资源的来源有关,即分为从自然界中直接开采获得还是从回收再处理过程中获得,假设气动执行器包含n种材料,第i种材料质量为。则原材料总能量消耗E1如下式:

式中:

φ

i,i—第i种材料,回收再处理资源所占比例

e

1,i,e

2,i从自然资源或回收资源,生产单位质量材料i所消耗的能量,简称材料的直接单位能耗、回收单位能耗。

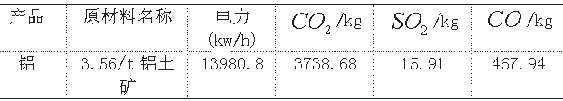

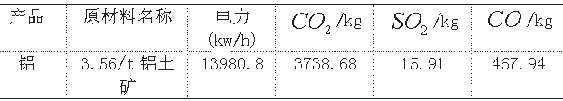

以气动执行器的主要原料铝为例;根据《工业污染物产生和排放系数手册》与郭鹿和王峥等人的相关研究,可得生产制备1000kg铝的资源消耗、能源消耗清单见表1。

表1 制备1000kg铝的资源、能源、与排放清单

由生产1千瓦时的电能需要消耗409g的无烟煤,设气动执行器中铝的含量为kg,则生产执行器中所含铝消耗的总煤量为:

同理,可以根据气动执行器中其他材料的清单可以计算出他们各自的原材料的能耗。而e

2,i的数据可以通过调研生产企业或专家评估的方法获得。

(2)E

2、E

3及E

5的计算

执行器在制造工程与正常使用过程中所消耗的能量主要为电能,制造过程与废弃/回收的能耗E

2和E

5可以通过企业调研或专家评估获得,E

3我们可以通过上文的2.1(1)的方法求得。

(3)维修能耗

气动执行器维修过程的能耗主要为更换的零部件及维修操作所产生的能量消耗。维修操作可视为再次的安装过程,更换零部件的能耗由其生命周期能耗、更换次数和零部件的使用寿命决定。而意外情况所造成的维修不在考虑范围以内。假设有n个零件进行维修,则E

4如式:

式中:

L

p—产品使用周期

L

ci—更换零部件的使用周期

E

1、E

2、E

5分别为更换的零部件i在不同生命周期阶段的能量消耗。

同理,电动执行器全生命周期中的能耗E''可以参照气动执行器的计算,不再赘述!

综上可以进行气动与电动执行器生命周期内能耗E和E''的比较。

四、执行器生命周期中污染物排放量的计算

1、气动执行器生命周期中污染物排放量的计算

能将生命周期进行分解,针对每一阶段的排放量进行分析,则生命周期内污染物排放的质量为:

式中:

I

1—原材料制造过程中排放的污染物的量

I

2—制造阶段排放的污染物的量

I

3—使用阶段排放的污染物的量

I

4—执行器运行中维修时排放的污染物的量

I

5—废弃/回收时排放的污染物的量

(1)I

1的计算

假设气动执行器包含n种材料,第i种材料质量为m

i。则原材料污染物排放总量I

1如下式:

式中:

φ

1,i—第i种材料,回收再处理资源所占比例

w

1,i,w

2,i从自然资源或回收资源,生产单位质量材料所排放的污染物的质量,简称材料的直接单位排放量、回收单位排放量。

有气动执行器各组成材料的清单,仿照3.1(1)计算能耗的方法,分别计算出各组成材料原材料生产过程中排放的污染物的质量,相加便计算出气动执行器原材料生产中排放的污染物的总量。

(2)I

2-5的计算

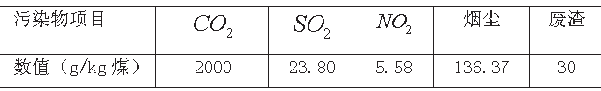

根据3.1(2)求得的气动执行器在制造、使用、维修、废弃过程中的能耗E

2、E

3、E

4、E

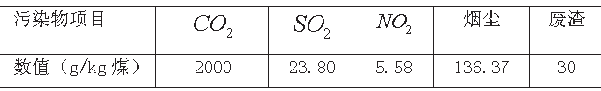

5,又由燃烧1kg煤所排放的污染物清单如表2。

表2 燃烧1kg煤所排放的污染物清单

于是可以求出气动执行器在制造、使用、维修、废弃过程中各污染项目的排放量。然后由(12)式可以求得气动执行器生命周期内污染物的总排放量I。

同理:同样的方法可以求得电动执行器整个生命周期内污染物的总排放量I''。这样我们就可以进行气动与电动执行器生命周期内污染物排放量的比较分析。

五、结论

本论文从生命周期理论出发,给出了气动执行器与电动执行器的整个生命周期内动态总的成本费用及比较方法,总的的能耗和总的污染物排放量的具体计算公式。为人们全面比较两种执行器提供了参考依据。

参考资料

国家环境保护局科技标准司.工业污染物产生和排放系数手册[M].中国环境科学出版社,1996

王峥等.铝的生命周期评价研究,凝聚态物理与材料物理研究中心.

邓南圣,王小兵.生命周期评价[M].北京:化学工业出版社,2003

Ravald A,Gronroos C.The value concept and relationship marketing[J].European Journal of M-arketing,1996(30):19-30.