新疆华电红雁池发电有限责任公司4台机组的DEH控制系统均采用上海新华控制公司生产的DEH-ⅢA系统。DEH-ⅢA是汽轮机数字电液控制系统的升级产品,集计算机控制技术与液压技术于一体。其计算机部分是由XDPS-400分散控制系统组成的DEH-ⅢA;其液压部分是采用高压抗燃油的电液伺服控制系统EH。由DEH-ⅢA与EH组成的数字电液控制系统通过控制汽轮机主汽门和调门的开度,实现汽轮发电机组的转速与负荷的实时控制。

一、DEH系统简介

1、DEH系统的设备结构及组成

新疆华电红雁池发电有限责任公司#2机组DEH-ⅢA型汽轮机数字电液控制系统由计算机控制部分和EH液压部分组成。EH液压系统包括抗燃油供油系统、

执行机构和危急遮断系统。供油系统用来提供高压抗燃油,它主要由油箱、EH油泵、滤油泵、冷却油泵、电加热器、控制块、滤油器、溢油阀、蓄能器、冷油器、油再生装置等部件组成;执行机构有12个,分别控制高中压主汽门和调速汽门,每一个高中压主汽门和调速汽门分别由一个独立的油动机驱动,油动机直接与汽门阀杆连接。在各调速汽门的油动机上,均安装1个电液伺服阀及2只线性位移传感器LVDT(Liner Variable Differential Transformers),调速汽门的开度经过模数转换,反馈至DEH与给定值相比较,精确地控制汽轮机的转速或功率;危急遮断系统主要用来在危急状态下迅速关闭主调门,实现停机,以保护汽轮机的安全。它主要由AST

电磁阀(用来快速关闭主调门)、OPC电磁阀(用来迅速关闭高中压调速汽门,防止机组超速)、

隔膜调节阀(当汽轮机危急遮断器击出、就地打闸或ETS动作后,危急遮断器滑阀落下时,使之联开通过EH油系统遮断汽轮机)、单向阀等组成。计算机控制系统主要包括操作员站、工程师站、DPU、通讯接口站、各种I/O卡件及冗余电源等。

2、DEH系统的工作原理及主要功能

(1)DEH输出的信号首先经函数变换(凸轮特性)到VCC卡,转换为阀位指令,经功率放大输出去控制伺服阀油动机。油动机位移经LVDT传感器转换为电压信号,反馈到综合放大器与位移指令相比较,当二者相等时,油动机稳定在某一位置上。

DEH-ⅢA型汽轮机数字电液控制系统主要功能有:汽轮机转速控制、自动同期控制、负荷控制、一次调频、协调控制、快速减负荷(RUNBACK)、主汽压控制(TPC)、单多阀控制、

调节阀试验、OPC控制、汽轮机程序启动、甩负荷工况控制、手动控制等。

3、DEH系统阀门试验逻辑

(1)阀门试验条件:并网、功率大于80MW。

(2)条件满足后按下“阀门试验”按钮,即进入阀门试验状态。先按“关闭”按钮,再选择10个调门中的任意一个,该调门即关下20%。按“复位”按钮,该调门重新开启。试验中按“保持”按钮,调门暂时停止变化。阀门试验完成后按“阀门试验退出”按钮退出阀门试验状态。

脱网或DEH在手动状态时不允许进行阀门试验。

二、异常事件经过及原因分析

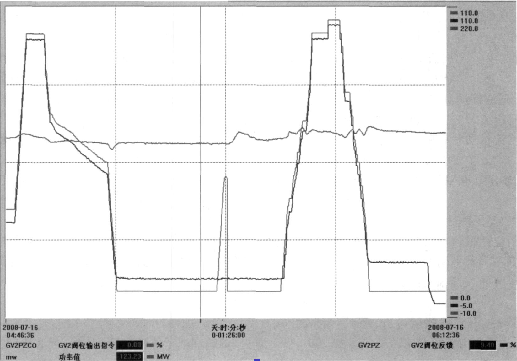

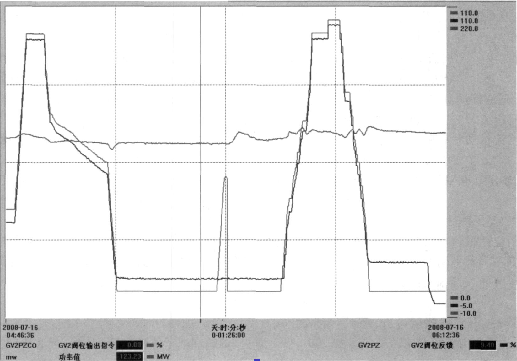

2008年7月15日,新疆华电红雁池发电有限责任公司2机组负荷为123MW,DEH系统在“自动”方式运行,处于“多阀”控制方式,2-2高压调速汽门开度运行中发生卡涩,检修人员办理工作票,将2-2高压调速汽门缓慢关闭,但2-2高调门在指令降到零且油动机进油截止门关闭的情况下仍有9.4%的阀位显示。采取突加指令、就地敲打等措施后,仍然关不到位。参数变化曲线如图1所示。

图1 2-2高压调速汽门运行中卡涩曲线

异常工况发生后,生产技术人员立即召开分析会,讨论故障原因。从DEH系统参数曲线分析,2-2高压调门在油动机进油门关死的情况下仍有阀位显示,就地观察也未关到位,经过处理后仍然关不到位,证明2-2高压调门在机组运行发生卡涩。

三、高压调速汽门卡涩故障处理步骤

DEH系统高调门在机组运行中承担了汽轮机大部分的做功能力,也就是说高调门一旦发生突开或突关,会对汽轮机造成极大的扰动。处理此类故障必须异常慎重,做好各项安全措施。

此时2-2高调门已经无法全关,况且此时机组处于“多阀”运行方式,2-1,2-2高调门处于高位,稍有疏忽阀门突关,会造成机组参数大幅波动,严重影响机组的安全稳定运行。经过充分讨论,新疆华电红雁池发电有限责任公司制订了处理方案,具体有以下6个步骤:

(1)检修人员以工程师的级别(写)登录DEH系统控制组态,屏蔽2-2高调门输出指令,并和运行人员配合,缓慢减指令,将2-2高调门指令降到零。

(2)由于2-2高调门已经无法全关(只能关到9.4%),在运行人员加强监视及操作的情况下,由检修人员关闭2-2高调门电液伺服阀进油门,依靠弹簧力的作用,缓慢将2-2高调门关闭。

(3)#2机组负荷降低至低负荷期间实施缺陷处理,由运行人员将#2机组DEH系统由“多阀”切换至“单阀”方式,将关闭2-2高调门对机组负荷的影响降低到最低程度。

(4)由检修人员更换2-2高调门电液伺服阀,并就地对2-2高调门电液伺服阀门杆及阀座进行敲打、振动等操作,以减轻卡涩程度。

(5)上述过程结束后,由机务检修人员将2-2高调门电液伺服阀进油门打开,热工人员执行快速增减2-2高调门指令(0~20%),进一步活动阀门。经过处理,2-2高调门卡涩开度由9.4%降低至3.5%。

(6)活动完毕后,热工人员增加2-2高调门指令到与其他3个高调门相同开度,恢复屏蔽的组态,检修工作结束。

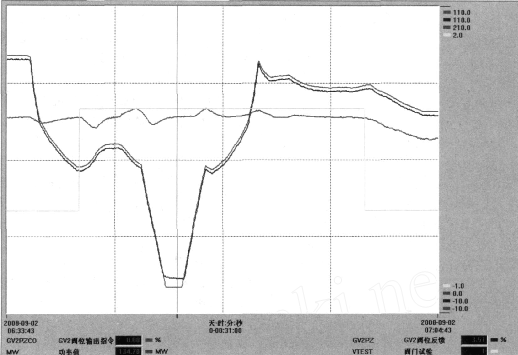

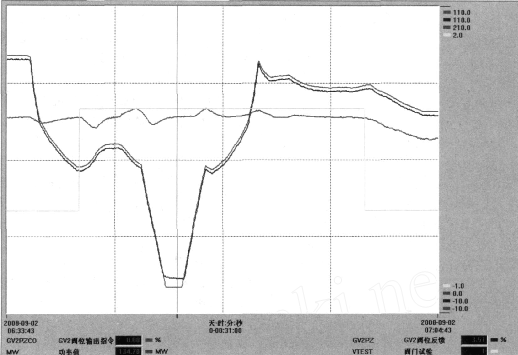

经过以上抢修工作,2-2高调门的卡涩缺陷有了较大幅度的缓解。高调门预起阀有7mm(15%开度)的行程间隙,3.5%开度下2-2高调门进汽量非常小;2008年#2机组小修后的#2高压自动主汽门严密性试验是合格的,2-2高调门3.5%开度的卡涩不影响机组的安全运行。2-2高压调速汽门检修后曲线如图2所示。

图2 2-2高压调速汽门检修后曲线

四、高压调速汽门卡涩的危害

(1)该过程伴随着一次较大的机械冲击。甩负荷后由于机组负荷的突然改变,使流经汽轮机通流部分的蒸汽流量和状态随之改变,则作用于转子上的轴向推力也发生了变化,轴向位移指示值发生突变,使推力轴承和联轴器螺栓受到一次较大的机械冲击。

(2)对汽轮发电机转子构成一次较大的扰动。运行中机组突然甩负荷后,会使原来运行相对平稳的转子受到一次不平衡的汽流冲击,诱发机组振动突变,极有可能发生振动保护动作,引起汽轮机跳闸。

(3)极有可能造成机组超速,超速的结果往往会造成超速保护动作而停机,甚至还会造成汽轮发电机组因飞车而毁坏。这是调门卡涩最大的安全隐患。

(4)对机组形成了一次较大的热冲击。甩负荷后机组负荷发生了大幅度的变化,进入汽轮机的蒸汽量随之减小,由于调速汽门的节流作用,通过汽轮机通流部分的蒸汽温度将发生大幅度的降低,使汽缸、转子表面急剧冷却,致使其中产生很大的热应力。有数据表明,运行中机组突然甩去50%负荷时,在汽缸、转子金属部件中产生的热应力最为严重。

(5)形成压力容器超压运行,轻者引起

安全阀启跳,重者造成压力容器变形或爆破。如2001年3月16日,某厂机组甩负荷后造成二次汽压急剧升高,中压自动主汽门前压力一度高达3.61MPa,引起二次汽安全门动作启跳。

五、防止汽轮机调速汽门卡涩的具体措施

(1)严格按照工艺要求和标准对机组进行检修,确保调速系统静态特性符合设计要求,保证调速系统工作性能满足甩负荷的需要。汽轮机严重超速事故大多是由于汽门卡涩等原因不能及时严密关闭而引起的。防止汽门卡涩,保证其能迅速严密关闭,是防止严重超速事故的关键。调速汽门凸轮间隙及调节汽门框架与球形垫之间间隙应调整适当,以保证在热态时调速汽门能关闭严密,可在热态停机后检查凸轮是否有一定间隙来核对冷态凸轮间隙是否适当;大修中应检查门杆弯曲程度并测量阀杆与阀杆套的间隙,不符合标准的应更换或处理。检修中检查门杆与阀杆套是否存在氧化皮,对较厚的氧化皮应设法清除,氧化皮厚的部位可用适当放大间隙的办法来防止卡涩。检修中应测量主汽门及各调节汽门预启阀行程,并检查是否卡涩,如有卡涩,必顺解体检查处理。解体时应彻底除去氧化皮,阀蝶与阀座接触部分的垢迹及氧化皮也应认真清理,并且用红丹油作接触检查。最后应加强蒸汽品质的监督,防止蒸汽带盐使门杆结垢卡涩。

(2)加强对油质的监督和管理,大小修中应对主油箱和油系统管道、附件进行彻底清理,以清除系统中残留的粒状杂质。运行中应调整好轴承箱负压和轴封供汽压力,避免油中的颗粒度和水分超标,同时也要加强对油样的跟踪化验,确保油质符合要求。油质化验应列入运行人员的定期工作计划中,定期进行油质分析化验。机组停运后,应注意防止汽-水或杂物进入油系统引起调速系统锈蚀或卡涩。

(3)运行中应按反事故措施的要求,定期进行自动主汽门和调速汽门的活动试验,保证自动主汽门和调速汽门动作灵活,无卡涩现象。针对2-2高压调速汽门卡涩,新疆华电红雁池发电有限责任公司重点加强了调速汽门的活动试验工作。由于目前的DEH系统中,调门活动试验逻辑只是执行关20%的命令,机组正常运行中几乎都是在“多阀”方式运行,这样,高调1、高调2、中调1、中调2、中调3、中调4等阀门基本上在50%以上开度运行,50%以下开度长期未进行活动试验,存在卡涩的可能性较大。

为实现#2机组高、中调门全行程活动的功能,新疆华电红雁池发电有限责任公司生产技术部联系DEH厂家GE上海新华控制工程公司,批准并调整了高、中压调门全行程动作时间及速率,将高、中压调速汽门活动试验关闭时间定为200s(时间加长的目的是减少调门全行程活动时对运行机组的负荷扰动)。为满足这一关闭时间和速率要求,进行了以下2个方面的修改:

(1)#2机组#11DPU第66页62模块参数由300改为60(关闭速率控制);

(2)#2机组#11DPU第74,75,76,77页的25,45模块的L值由-20改为-100(关闭行程控制)。

同时,加强运行人员进行自动主汽门和调速汽门的活动试验的监督检查,并下发详细的试验安排,严格执行以下规定:

(1)每天进行1次单多阀切换试验和中调门50%行程活动试验;

(2)每月进行1次高调门1、高调门2和全部中调门的全关试验,阀门活动试验需在单阀方式下进行;

(3)在试验过程中发现任何异常现象,应立刻按下“保持”键停止试验,待异常消除后,重新按下“保持”键,继续进行试验;

(4)活动高调门时,负荷波动大,待稳定后再进行下一个调门的活动试验;

(5)注意机组的运行状况,防止因参数不稳定而灭火停炉;

(6)#1~#4机组#3、#4高调门因为在多阀方式下机组升降负荷时就可达到关闭行程,故不进行关闭的活动试验,运行人员在进行阀门活动试验时应注意。

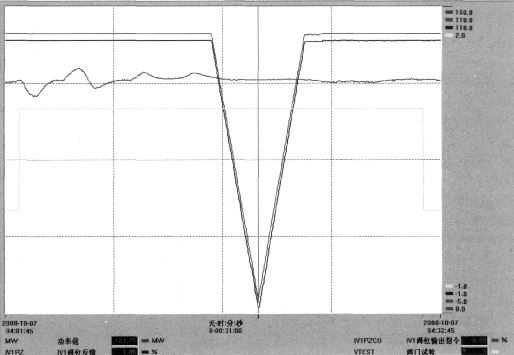

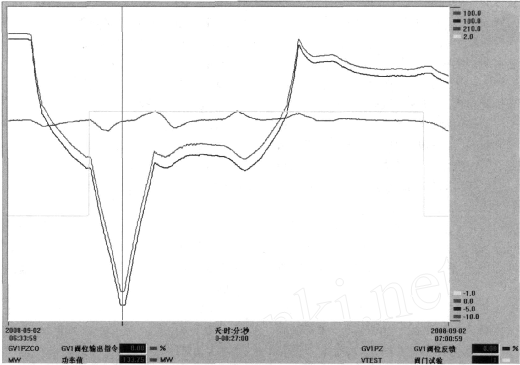

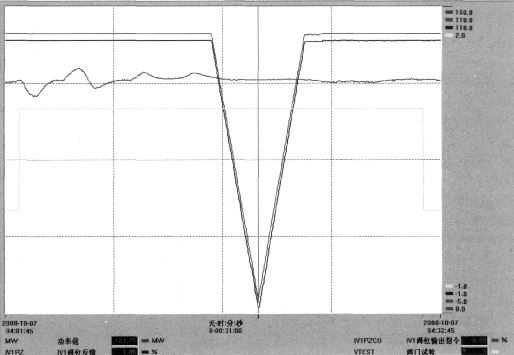

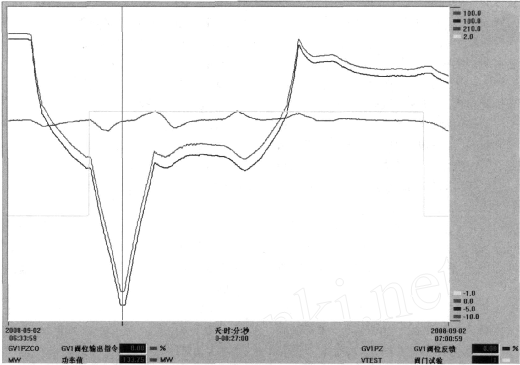

经过逻辑修改并进行低负荷调门全关试验,高调1、高调2、中调1、中调2、中调3、中调4等阀门均实现了全行程活动试验的要求。试验曲线如图3、图4所示。

图3 2-1中压调速汽门全行程活动试验曲线

图4 2-1高压调速汽门全行程活动试验曲线

六、安全注意事项

(1)事故处理前,必须确定详细的安全技术措施和方案,对全部抢修人员进行安全交底。抢修工作由运行值长统一指挥,防止出现混乱场面而造成事故扩大。

(2)热工人员和运行人员配合进行高调门的阀位调整时,屏蔽组态增减指令必须设专人监护,得到确认命令时方可输出控制指令,且输出指令的速率及幅值必须在可控的范围内。

(3)检修人员工作时设专人监护,严禁误拆、误碰与检修设备无关的其他任何运行设备。热工人员插、拔卡件或检查电子元件时,必须戴防静电护环,防止人体静电损坏电子元件。

(4)加强运行人员进行自动主汽门和调速汽门的活动试验的监督检查,并下发详细的试验安排,严格执行。

(5)2-2高调门仍存在3.5%的卡涩,需要在机组停运时进行彻底检修,消除卡涩。

(6)汽轮机大修或调速系统处理缺陷后,应做好调速系统静态试验,调速系统速度变动率、迟缓率应符合要求;机组大修后甩负荷试验前、危急保安器解体检查以后、运行2000h以后,都应做超速试验或喷油、主汽门活动试验。

(7)机组大、小修后高中压主汽门、调速汽门开关应灵活,严密性合格。主汽门、调门卡涩不动时应及时消除,卡涩不能消除时应停机处理。运行中应注意检查调门开度与负荷的对应关系,以及调门后的压力变化情况,发现异常及时处理。

(8)汽轮机的各项附加保护投入前要严格检查试验动作正常,运行中要保证投入可靠,一旦因故退出运行应有相应的防范措施。

(9)运行人员要正确判断机组发生的异常情况(如声音异常、转速指示连续上升、油压升高、振动增大、负荷到零等),遇有转速超过额定转速11%时应紧急停机。

(10)停机时,应注意调门与负荷的对应关系,如有卡涩现象应采取相应的措施,然后再解列停机。

七、结论

为了保障机组运行安全可靠,防止汽轮机调速汽门运行中发生卡涩,杜绝汽轮机突然甩负荷后引发汽轮机超速等事故的发生应确定详细的阀门检修方案、阀门定期活动试验方案、油质及汽水品质定期化验细则等,机组运行中发生缺陷必须进行快速抢修防止事故扩大。通过对火电厂200MW机组汽轮机高调门卡涩的事故分析,以及抢修过程中注意事项的总结,结合实际参数数据,希望能为火电厂汽轮机高调门卡涩的隐患排查和故障处理提供借鉴。